Analyser bestemmelsen av skilleformoverflaten til smitilbehør

2022-12-01

Skilleflaten til smitilbehør er grensesnittet mellom den øvre dysen og den nedre dysen på dysensmiing. Det rasjonelle valget av skilleflateposisjon er relatert til smiformingseffekt, smidyse og materialutnyttelsesgrad. Prinsippet for å velge skilleflate er: (1) å velge skilleflate som plan, dybden på dysehullet til øvre og nedre smiingsform skal være stort sett den samme. (2) sørg for at smidysen kan fjernes jevnt fra dysehullet; (3) Det er bedre å velge skilleflaten der hulromsdybden er liten, slik at metallet lett kan fylle hulrommet og det er lett å ta ut smiingen. (4) Den valgte skilleflaten bør minimere trimming av smiing for å spare materialer.

Det grunnleggende prinsippet for å bestemme plasseringen av skilleflaten er: først, hold formen på smiingen og formen på delen er i utgangspunktet den samme, og jo lettere er det å fjerne fra formhulen; Det ble gjort forsøk på å oppnå støtdeformasjonsmodus fordi deformasjonsmotstanden under støtdeformasjon var liten. Derfor bør skilleposisjonen til smiingen velges i posisjonen med den større horisontale fremspringsstørrelsen.

For å forbedre kvaliteten på smideler og stabiliteten til produksjonsprosessen, i tillegg til å oppfylle de ovennevnte skilleprinsippene, bør følgende krav også vurderes ved bestemmelse av skilleposisjonen til åpen smiing:

1. For å gjøre formdelingsstrukturen så enkel som mulig og lette påvisningen av forskyvningen av de øvre og nedre formene i prosessen med formsmiing, bør formdelingsoverflaten være lineær så langt som mulig, og formdelingen linje skal velges midt på siden av smiingen.

2. For smiing med lang aksel med stor hodestørrelse, bør ikke stanseskillet være rett linje, men brutt linje, slik at dybden av øvre og nedre dysehulrom er for lik, slik at den skarpe vinkelen kan fylles totalt.

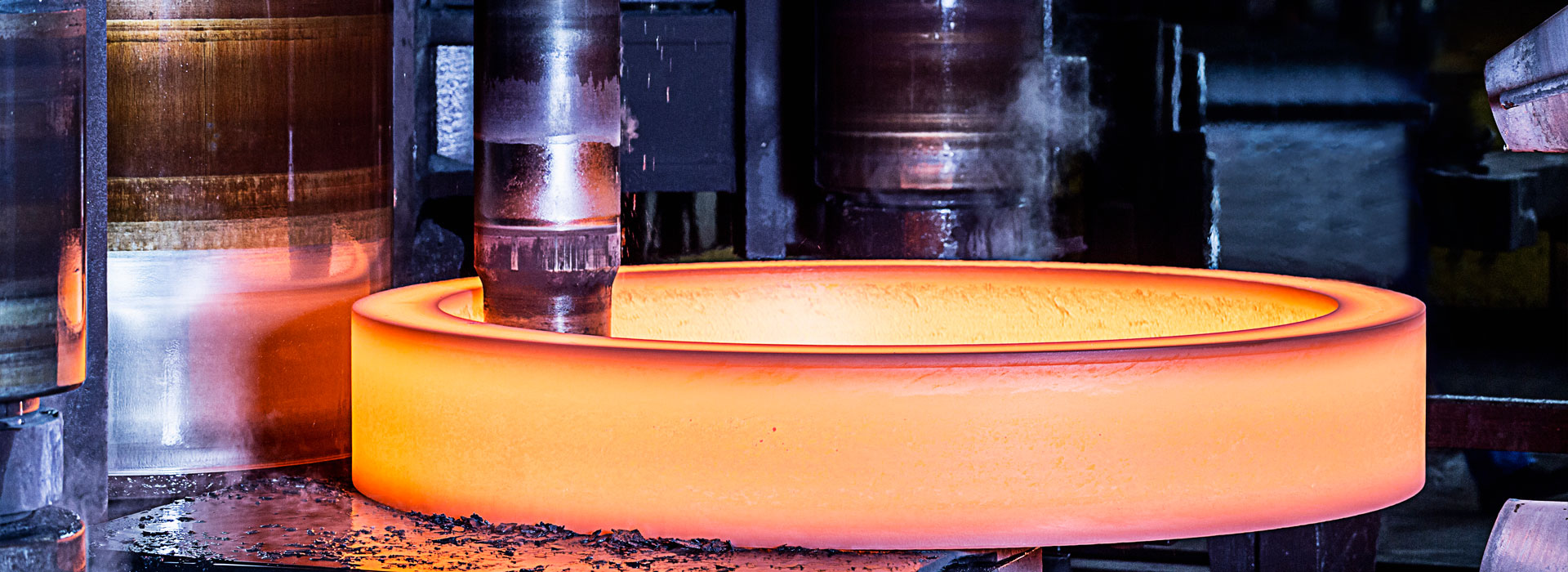

3. For å lette produksjon av smiform, trimming av smiing og sparing av metallmaterialer, bør radiell skjæring vurderes for rund kakesmiing ⤠(2,5 ~ 3) d, uansett hammersmiing, sveivpress eller skruepress, og aksial deling bør unngås så langt som mulig. Fordi det radielle skillesmiingssporet kan snus, er høy effektivitet, sparer tid, reparasjonskantformen enkel, praktisk produksjon; Radiell skille kan også smi det indre hulrommet og spare metall. Men når h/d er stor og hammeren brukes til stansesmiing, er det åpenbart at radiell deling ikke fortsatt vil bli vurdert. Hvis den radielle skillet fortsatt brukes, er høyden og størrelsen på dysen for stor, smiingen er vanskelig, slagenergien reduseres og den nødvendige dysekraften er større.

Det grunnleggende prinsippet for å bestemme plasseringen av skilleflaten er: først, hold formen på smiingen og formen på delen er i utgangspunktet den samme, og jo lettere er det å fjerne fra formhulen; Det ble gjort forsøk på å oppnå støtdeformasjonsmodus fordi deformasjonsmotstanden under støtdeformasjon var liten. Derfor bør skilleposisjonen til smiingen velges i posisjonen med den større horisontale fremspringsstørrelsen.

For å forbedre kvaliteten på smideler og stabiliteten til produksjonsprosessen, i tillegg til å oppfylle de ovennevnte skilleprinsippene, bør følgende krav også vurderes ved bestemmelse av skilleposisjonen til åpen smiing:

1. For å gjøre formdelingsstrukturen så enkel som mulig og lette påvisningen av forskyvningen av de øvre og nedre formene i prosessen med formsmiing, bør formdelingsoverflaten være lineær så langt som mulig, og formdelingen linje skal velges midt på siden av smiingen.

2. For smiing med lang aksel med stor hodestørrelse, bør ikke stanseskillet være rett linje, men brutt linje, slik at dybden av øvre og nedre dysehulrom er for lik, slik at den skarpe vinkelen kan fylles totalt.

3. For å lette produksjon av smiform, trimming av smiing og sparing av metallmaterialer, bør radiell skjæring vurderes for rund kakesmiing ⤠(2,5 ~ 3) d, uansett hammersmiing, sveivpress eller skruepress, og aksial deling bør unngås så langt som mulig. Fordi det radielle skillesmiingssporet kan snus, er høy effektivitet, sparer tid, reparasjonskantformen enkel, praktisk produksjon; Radiell skille kan også smi det indre hulrommet og spare metall. Men når h/d er stor og hammeren brukes til stansesmiing, er det åpenbart at radiell deling ikke fortsatt vil bli vurdert. Hvis den radielle skillet fortsatt brukes, er høyden og størrelsen på dysen for stor, smiingen er vanskelig, slagenergien reduseres og den nødvendige dysekraften er større.

4. For smiingstilbehør med metallstrømlinjekrav, for å unngå å kutte fiberstrukturen, bør dysen deles langs tverrsnittsformen til smiingen så langt som mulig, for eksempel ribbetoppdysen. Samtidig bør smiingens spenning under drift vurderes, og fiberstrukturen bør være vinkelrett på skjærspenningsretningen.

Tidligere:Design av ulike typer smideler

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy