Hva er designfunksjonene til å smi tegninger?

2022-07-27

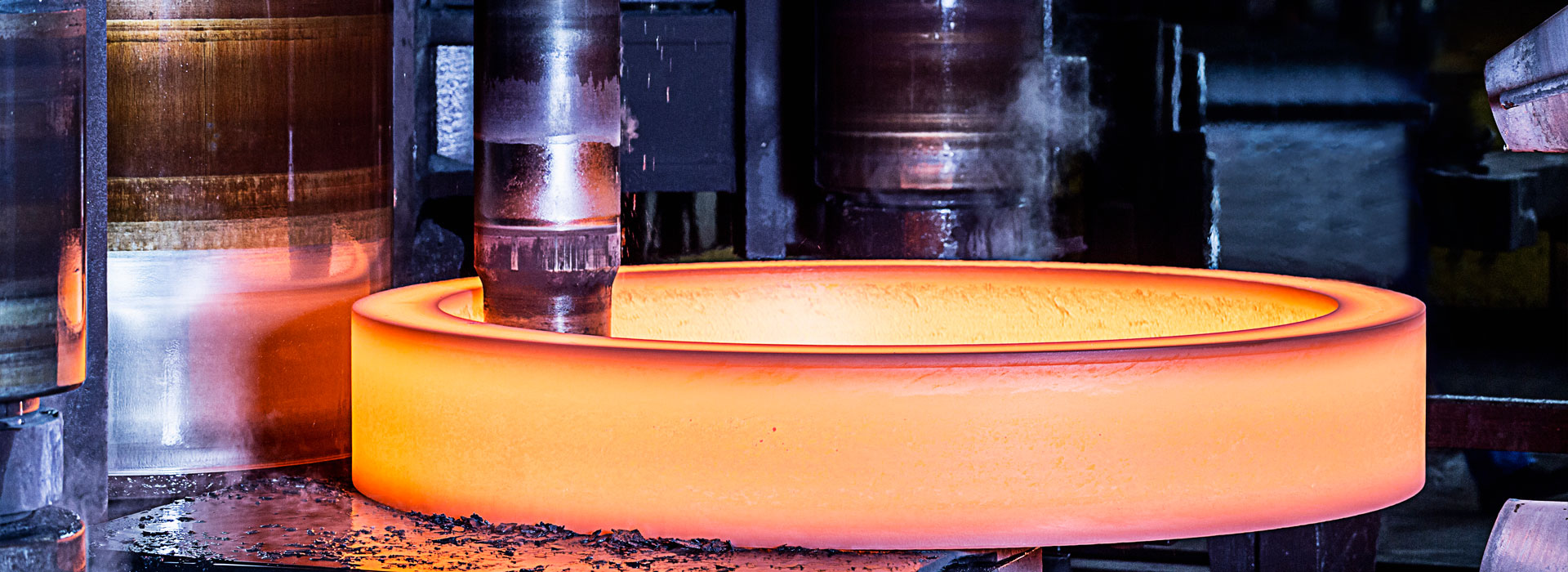

Smiproduksjon, i tillegg må sørge for at smidingene til den nødvendige formen og størrelsen, også må tilfredsstille ytelseskravene til smidingene i prosessen med å bruke den foreslåtte, hvorav hovedsakelig inkluderer: styrkeindeks, plastisitetsindeks, slagfasthet, utmattingsstyrke, brudd ChuDu og spenningskorrosjonsmotstand, etc., for arbeid med høytemperaturdeler, og høytemperaturstrekkegenskaper for øyeblikkelig og holdbar ytelse og termisk tretthetsytelse, etc.

Råvarene som brukes i smiing er blokker, valsede, ekstruderte og smidde emner. De valsede, ekstruderte og smidde emnene er halvfabrikata som dannes ved henholdsvis valsing, ekstrudering og smiing. I smiproduksjon kan organisasjonen og ytelsen til råvarer forbedres ved å ta i bruk rimelig teknologi og teknologiske parametere i følgende aspekter; Den søyleformede krystallen brytes for å forbedre den makroskopiske segregeringen, og den støpte strukturen endres til smidd struktur. De indre porene er sveiset for å forbedre tettheten til materialet under passende temperatur- og spenningsforhold. Barren er smidd for å danne fiberstruktur, og smidingene får rimelig fiberretningsfordeling gjennom valsing, ekstrudering og formsmiing.

Kontroller kornstørrelse og ensartethet; Forbedring av fordelingen av den andre fasen (f.eks. legert karbid i lestenittisk stål); Få vevet til å få deformasjonsforsterkning eller deformasjon - fasetransformasjonsforsterkning. På grunn av forbedringen av strukturen ovenfor, har plastisiteten, slagfastheten, utmattelsesstyrken og holdbarheten til smidingene også blitt forbedret, og deretter gjennom den siste varme hælen på delene kan man få delene som kreves av hardheten, styrken og plastisiteten til god helhetlig ytelse.

Men hvis kvaliteten på råvarene er dårlig eller smiprosessen ikke er rimelig, kan smidefektene oppstå, inkludert overflatefeil, indre defekter eller ytelsesfeil.

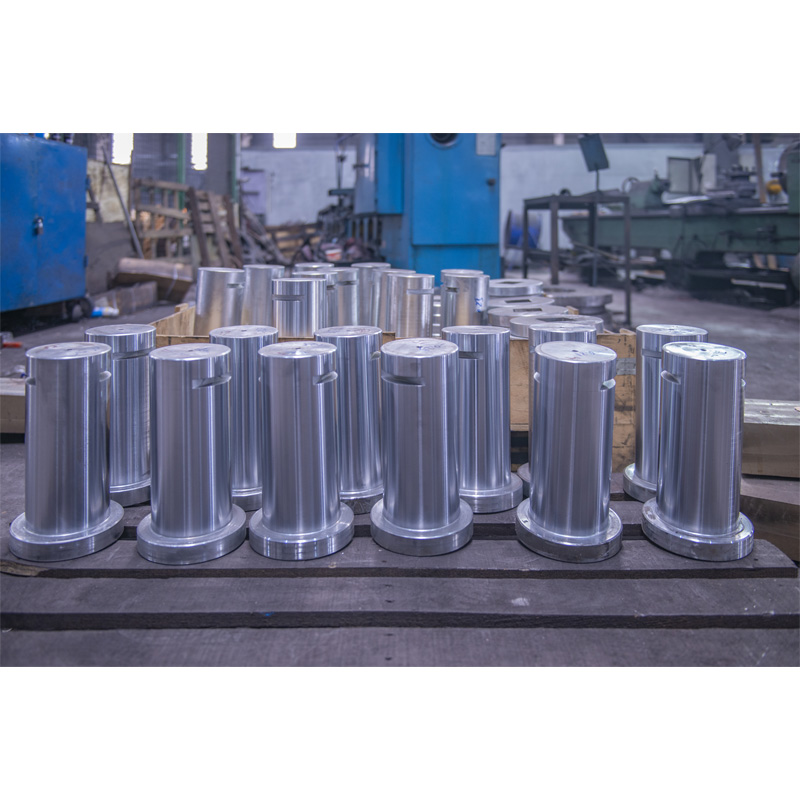

Designprosessen og designprinsippet for smitegning er det samme som for hammersmiing, men de teknologiske parametrene og spesifikke arbeidstrinnene bør håndteres riktig i henhold til egenskapene til smipressen.

Egenskapene ved å velge skilleposisjon: for noen smiing er skilleflaten ikke lenger på smiingens lengdesnitt, som i hammersmiingen, men på dets maksimale tverrsnitt. Denne avskjeden har mange fordeler.

Lengden på avskjæringskonturlinjen reduseres, formen forenkles, volumet på den grove kanten reduseres, emnet, formmaterialet og bearbeidingstiden spares. Kutteform blir enklere og lettere å produsere. Når formsmiingen er satt opp, kan det dype hullhulen som er vanskelig å smi på hammeren smides. Formingsmetoden for smiing endres i prosessen med oppreist formsmiing. Ekstrudering og blokkgrovbearbeiding kan brukes i stedet for trekking og rulling.

For smiing med komplekse former er formdelingsmetoden den samme som hammersmiing, og den maksimale lengdeprofilen er fortsatt delt.

Tillatelse og toleranse: Generelt sett er tillatelsen for smiing på sveivpressen 30% -50% mindre enn på hammeren, og toleransen reduseres tilsvarende, vanligvis innen 0,2-0,5 mm. Når ekstruderingsdeformasjonen er tatt i bruk, kan den radielle tilskuddet til stangen være mindre, vanligvis bare 0,2-0,8 mm.

Råvarene som brukes i smiing er blokker, valsede, ekstruderte og smidde emner. De valsede, ekstruderte og smidde emnene er halvfabrikata som dannes ved henholdsvis valsing, ekstrudering og smiing. I smiproduksjon kan organisasjonen og ytelsen til råvarer forbedres ved å ta i bruk rimelig teknologi og teknologiske parametere i følgende aspekter; Den søyleformede krystallen brytes for å forbedre den makroskopiske segregeringen, og den støpte strukturen endres til smidd struktur. De indre porene er sveiset for å forbedre tettheten til materialet under passende temperatur- og spenningsforhold. Barren er smidd for å danne fiberstruktur, og smidingene får rimelig fiberretningsfordeling gjennom valsing, ekstrudering og formsmiing.

Kontroller kornstørrelse og ensartethet; Forbedring av fordelingen av den andre fasen (f.eks. legert karbid i lestenittisk stål); Få vevet til å få deformasjonsforsterkning eller deformasjon - fasetransformasjonsforsterkning. På grunn av forbedringen av strukturen ovenfor, har plastisiteten, slagfastheten, utmattelsesstyrken og holdbarheten til smidingene også blitt forbedret, og deretter gjennom den siste varme hælen på delene kan man få delene som kreves av hardheten, styrken og plastisiteten til god helhetlig ytelse.

Men hvis kvaliteten på råvarene er dårlig eller smiprosessen ikke er rimelig, kan smidefektene oppstå, inkludert overflatefeil, indre defekter eller ytelsesfeil.

Designprosessen og designprinsippet for smitegning er det samme som for hammersmiing, men de teknologiske parametrene og spesifikke arbeidstrinnene bør håndteres riktig i henhold til egenskapene til smipressen.

Egenskapene ved å velge skilleposisjon: for noen smiing er skilleflaten ikke lenger på smiingens lengdesnitt, som i hammersmiingen, men på dets maksimale tverrsnitt. Denne avskjeden har mange fordeler.

Lengden på avskjæringskonturlinjen reduseres, formen forenkles, volumet på den grove kanten reduseres, emnet, formmaterialet og bearbeidingstiden spares. Kutteform blir enklere og lettere å produsere. Når formsmiingen er satt opp, kan det dype hullhulen som er vanskelig å smi på hammeren smides. Formingsmetoden for smiing endres i prosessen med oppreist formsmiing. Ekstrudering og blokkgrovbearbeiding kan brukes i stedet for trekking og rulling.

For smiing med komplekse former er formdelingsmetoden den samme som hammersmiing, og den maksimale lengdeprofilen er fortsatt delt.

Tillatelse og toleranse: Generelt sett er tillatelsen for smiing på sveivpressen 30% -50% mindre enn på hammeren, og toleransen reduseres tilsvarende, vanligvis innen 0,2-0,5 mm. Når ekstruderingsdeformasjonen er tatt i bruk, kan den radielle tilskuddet til stangen være mindre, vanligvis bare 0,2-0,8 mm.

Dysesmiinghelling, filetradius og stansing med skinn: Formsmiingshellingen er den samme som på hammeren når jekkstangen ikke brukes. Hvis jekkstangen brukes, kan formsmiingshellingen reduseres betydelig. På grunn av lav treghet og dårlig kapasitet til metallfyllingssporet, bør radiusen til det avrundede hjørnet være større enn for smiing på hammer. Metoden for å bestemme radius av filet og stansing og tegningsreglene for smiing kan referere til behandlingen av hammersmiing.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy