Optimalisering av smiprosess for spindelsmiing

2022-07-25

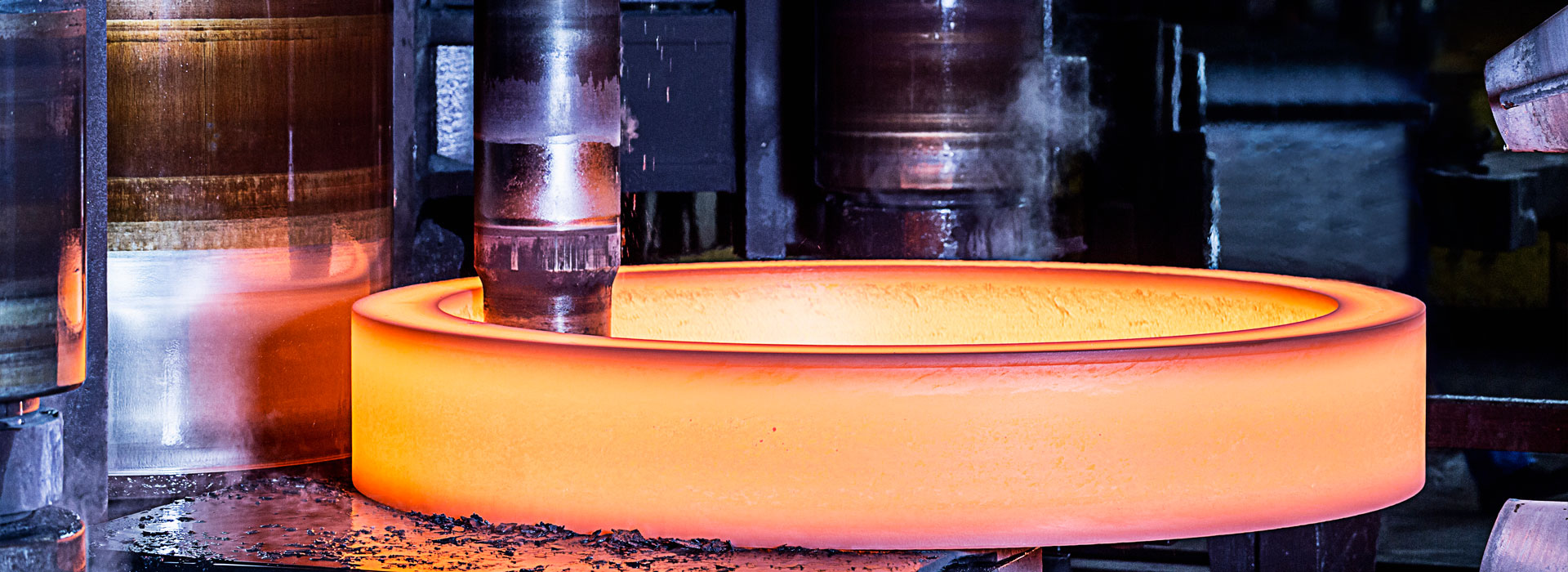

Spindelsmiinger viktige smidninger i hydraulisk kraftverksutstyr, og har svært strenge kvalitetskrav. Hvorvidt problemer kan unngås i smiprosessen er direkte relatert til kvaliteten. Basert på den faktiske produksjonserfaringen, gjør denne artikkelen en nøye analyse av det konkave senteret i endeflaten av smia og optimerer smiprosessen.

1. Formegenskaper til spindelsmiing

Spindelsmiingsformegenskaper: dyseendeflensdiameteren er stor, den midterste delens diameter er liten, diameterfallet er stort, dyseenden en sirkeldiameter er stor, lengden er liten.

2. Optimaliser smiprosessen før

Deformasjonsprosessen til den opprinnelige smiprosessen er som følger: pressekjeve, kutte munn

3. Årsaksanalyse

(1) den ferdige flensdiameteren er større, en andre forstyrrende, begrenset av høyt diameterforhold, KD langt trekk av et mindre reduksjonsstykke shuikou-flate ingen effektiv trommelbuk, flat endeflate, langt trekk underveis, med en rund dyseende og fôring er relativt mindre, trykk kan ikke føres til kjernen, gjør at munnstykkets endeflate danner et hult hjerte.

(2) prosessen er ikke klar over typen ambolt som brukes til å tegne og blanke. Vår 150MN hydrauliske presse bruker vanligvis to typer flate amboltbredder på 1200 mm og 850 mm, og branndeformasjonen til det ferdige produktet er stor. Han bruker den 1200 mm brede ambolten til å tegne lengden på den raske hastigheten, noe som forverrer dannelsen av endeflatens konkave.

(3) Branndeformasjonen til det ferdige produktet er stor og tiden er lang. Når emnetemperaturen er nær den nedre grensen for smitemperaturområdet, for å forhindre at emnet sprekker, vil mengden av trykk ned reduseres. På dette tidspunktet vil trekking og tømming også forverre dannelsen av endeflatens konkave.

4. Prosessoptimalisering

Med sikte på problemene ovenfor optimaliserte vi smiprosessen, og den optimaliserte prosessen er som følger:

Trykkklemmemunn, skjærende munn

(1) Den spesielle støtende dekkplaten er utformet. Sentrum av den nye dekkplaten har et hull, og kontaktflaten med emnet er en bueovergang. Kontaktflaten til emnet som støter opp med dekkplaten har en stor utbulende form, noe som effektivt unngår det konkave fenomenet i den etterfølgende tegningen av emnets endeflate.

(2) Etter den andre opprøringen skal den øvre og nedre V-formede ambolten på 1200 mm brukes direkte til å tegne lengden, og stigerørsenden skal trekkes til en passende størrelse for å sikre at den lille flensen på stigerørenden av Det ferdige produktet har nok deformasjon, for å unngå endeflatens konkavhet på det ferdige produktet på grunn av den store deformasjonen av det ferdige produktet og den lave temperaturen på blankingsmaterialet, for å sikre at det ferdige produktet kan smies i en brann.

1. Formegenskaper til spindelsmiing

Spindelsmiingsformegenskaper: dyseendeflensdiameteren er stor, den midterste delens diameter er liten, diameterfallet er stort, dyseenden en sirkeldiameter er stor, lengden er liten.

2. Optimaliser smiprosessen før

Deformasjonsprosessen til den opprinnelige smiprosessen er som følger: pressekjeve, kutte munn

3. Årsaksanalyse

(1) den ferdige flensdiameteren er større, en andre forstyrrende, begrenset av høyt diameterforhold, KD langt trekk av et mindre reduksjonsstykke shuikou-flate ingen effektiv trommelbuk, flat endeflate, langt trekk underveis, med en rund dyseende og fôring er relativt mindre, trykk kan ikke føres til kjernen, gjør at munnstykkets endeflate danner et hult hjerte.

(2) prosessen er ikke klar over typen ambolt som brukes til å tegne og blanke. Vår 150MN hydrauliske presse bruker vanligvis to typer flate amboltbredder på 1200 mm og 850 mm, og branndeformasjonen til det ferdige produktet er stor. Han bruker den 1200 mm brede ambolten til å tegne lengden på den raske hastigheten, noe som forverrer dannelsen av endeflatens konkave.

(3) Branndeformasjonen til det ferdige produktet er stor og tiden er lang. Når emnetemperaturen er nær den nedre grensen for smitemperaturområdet, for å forhindre at emnet sprekker, vil mengden av trykk ned reduseres. På dette tidspunktet vil trekking og tømming også forverre dannelsen av endeflatens konkave.

4. Prosessoptimalisering

Med sikte på problemene ovenfor optimaliserte vi smiprosessen, og den optimaliserte prosessen er som følger:

Trykkklemmemunn, skjærende munn

(1) Den spesielle støtende dekkplaten er utformet. Sentrum av den nye dekkplaten har et hull, og kontaktflaten med emnet er en bueovergang. Kontaktflaten til emnet som støter opp med dekkplaten har en stor utbulende form, noe som effektivt unngår det konkave fenomenet i den etterfølgende tegningen av emnets endeflate.

(2) Etter den andre opprøringen skal den øvre og nedre V-formede ambolten på 1200 mm brukes direkte til å tegne lengden, og stigerørsenden skal trekkes til en passende størrelse for å sikre at den lille flensen på stigerørenden av Det ferdige produktet har nok deformasjon, for å unngå endeflatens konkavhet på det ferdige produktet på grunn av den store deformasjonen av det ferdige produktet og den lave temperaturen på blankingsmaterialet, for å sikre at det ferdige produktet kan smies i en brann.

(3) Branntiden for ferdigproduktet er 850 mm på den flate v-formede ambolten, og matelengden ved dyseenden skal møte h/D⥠0,3 (h er blanklengde, D er emnediameter) og H /L⥠Under betingelsen 2/3, (h er fôringslengden, L er hammerhodebredden), velges en relativt smal 850 mm v-formet ambolt for å øke den relative fôringen, og under forutsetning av at det er ingen åpenbar konkav senter ved dyseenden, matelengden ved dyseenden er redusert med ca. 300 mm enn originalen.

Tidligere:Valg av formsmiingsprosess

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy