Hva er bruken av smipressoppvarmingsutstyr for smiing av rørstupssmiing?

2024-10-30

Hva er bruken av smipressoppvarmingsutstyr for smiing av rørstupssmiing?

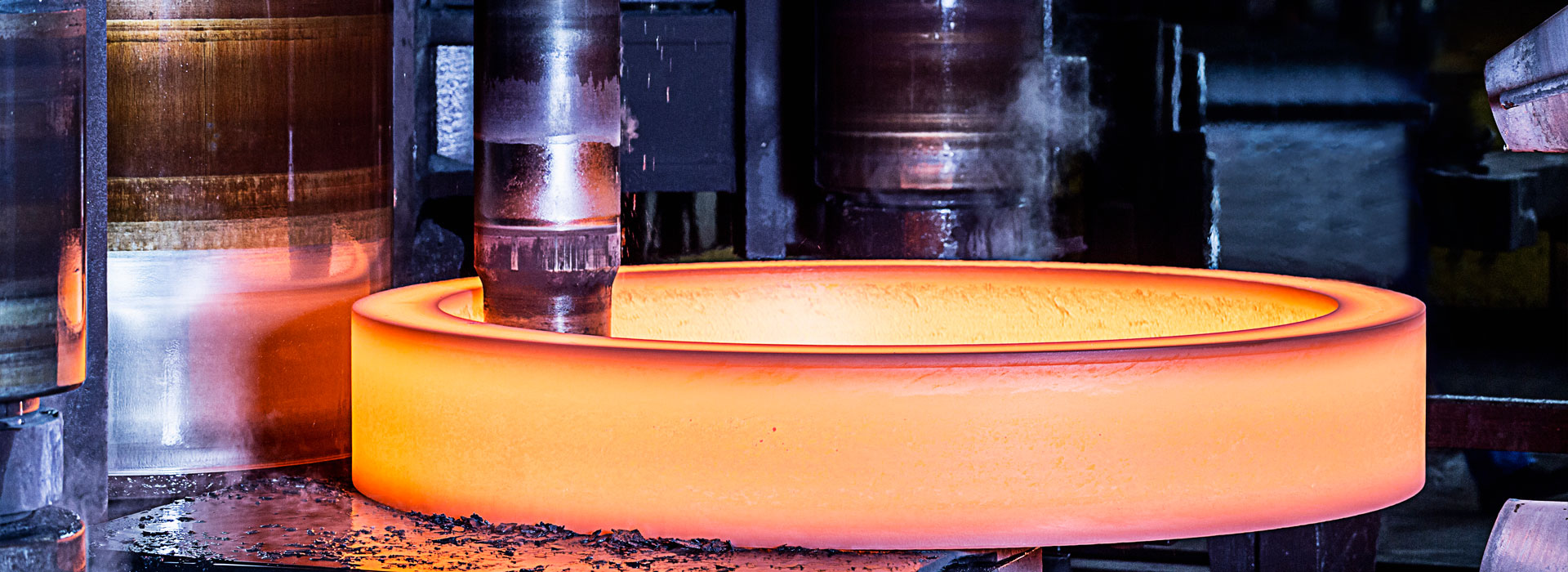

Smiing av varmeutstyr er et viktig utstyr ismiingproduksjon. Oppvarmingskvaliteten har stor innvirkning på å oppfylle kravene til smiprosessen, forbedre kvaliteten på smideler, redusere produksjonskostnadene ved smiing, rasjonelt bruke energi, beskytte miljøet, forbedre arbeidsforholdene og realisere sivilisert produksjon. For eksempel: mindre og ingen oksidasjonsvarmeteknologi er ikke bestått er en viktig årsak til utviklingen av presisjonssmiing; Store smiinger påvirker ofte produksjonen på grunn av lav varmekvalitet; Noen fabrikker har blitt det svake leddet i produksjonsutviklingen av hele anlegget på grunn av bakoveroppvarmingsteknologien; Noen fabrikker på grunn av ingen vitenskapelig varmesystem, selv om overflatenøyaktigheten av produksjonen av smid for å møte kravene, men den interne metallografiske organisasjonen oppfyller ikke de tekniske standardene, noen fabrikker på grunn av bakoveroppvarmingsutstyr og sløsing med mye drivstoff og alvorlig forurensning av miljøet. Derfor, med utviklingen av vitenskap og teknologi og utviklingen av smiprosessen, med de presserende kravene til energisparing og miljøvern, er det stadig mer presserende å raskt forbedre nivået på smiing av varmeutstyr.

Smiing oppvarming er å øke metalltemperaturen, øke metallplastisiteten, redusere deformasjonsmotstanden, for å oppnå formålet med å gjøre metallet lett å smi forming, og kan i stor grad redusere forbruket av smibehandlingsenergi. Oppvarming av metallet til en viss temperatur kan også eliminere den indre spenningen til metallet, endre metallets indre organisering og forbedre kvaliteten på smiingen av rørstubben. Derfor er smivarme en viktig del av smiproduksjonen.

Pulversmiing er en prosess som kombinerer pulvermetallurgi og presisjonssmiing for å gi fullt ut fordelene til begge. Den kan produsere høykvalitets, høy presisjon og kompleks form strukturelle deler i store mengder med lave kostnader og høy produksjonseffektivitet. Pulversmiingsprosessen har blitt lagt vekt på av nesten alle industriland. Pulversmiing i henhold til prosessklassifiseringen, kan vanligvis deles inn i pulversmiing, sintringssmiing, smiingsintring og pulverkaldsmiing.

Utviklingen av pulversmiingsteknologi går veldig raskt, og nye prosessmetoder fortsetter å dukke opp. Slik som løs smimetode, pelletsmiingsmetode, spraysmiingsmetode, pulverjakkefri smimetode, pulverisotermisk smimetode, pulversmiing av superplastisk form og så videre. I tillegg er pulverformingsmetoder: pulver varm isostatisk pressing, pulver varm ekstrudering, pulver swing rulling, pulver spinning, pulver kontinuerlig ekstrudering, pulver rulling, pulver injeksjon forming, pulver eksplosiv forming og så videre.

Utformingen av preforming billett er basert på vekt, tetthet, form og størrelseskrav til smiingen, utformingen av preforming billets tetthet, form og størrelse. Det mest grunnleggende prinsippet er at det bidrar til den kompakte og fulle dysen til det forhåndsformede emnet under smiing, og det preformede emnet bør ha en stor tverrgående plaststrøm så langt som mulig før den fulle dysen. Imidlertid kan mengden plastisk deformasjon før fylling av formhulrommet ikke være større enn grenseverdien for plastisitet som er tillatt for forhåndsformet emne. I tillegg må det tas i betraktning at når det forhåndsformede emnet er fylt med formhulrommet, bør spenningstilstanden til hver del være i treveis trykkspenningstilstand så langt som mulig for å unngå eller redusere strekkspenningstilstanden.

Tetthet er den grunnleggende parameteren til forhåndsformet emne. I henhold til tettheten til preforming billett og kvaliteten på smiing, oppnås volumet av preforming barren, og deretter bestemmes høyden og radiell størrelse på preforming barren i henhold til forholdet mellom høyde og diameter på preforming billett. Dette brukes som grunnlag for størrelsesdesignet til formen.

Den endelige tettheten til pulversmiing bestemmes hovedsakelig av smideformasjonen, og har generelt lite sammenheng med den forhåndsformede emnetettheten. Valget av forhåndsformet emnetetthet vurderer i hovedsak at den forhåndsformede emnet bør ha tilstrekkelig styrke til å sikre at overføringsprosessen mellom produksjonsprosessene ikke blir skadet og formen er komplett. Av denne grunn er tettheten til det forhåndsformede emnet etter kaldpressing omtrent 80 % av den teoretiske tettheten.