Måten smiingsprosessen beveger seg i henhold til sin modal

2024-05-14

Smiingen deformeres under kaldsmiingsprosessen og er arbeidsherdet, noe som forårsakersmiingdø for å bære en stor belastning. For dette formålet kreves en høyfast smistans, og en hard smørefilm forhindrer slitasje og vedheft. I tillegg, for å forhindre at emnet sprekker, kreves det mellomgløding for å sikre den nødvendige deformasjonsevnen. For å opprettholde god smøring kan emnet fosfateres. På grunn av kontinuerlig bearbeiding av stenger og trådstenger er det foreløpig umulig å smøre tverrsnittet, så muligheten for å bruke fosfateringssmøremetoden studeres.

Smiing kan deles inn i fri smiing, kald heading, ekstrudering, formsmiing, lukket smiing, lukket smiing, etc. i henhold til bevegelsesmodusen til støpestykket. Både lukket smi og lukket støtende smid har ingen blink, og materialutnyttelsesgraden er høy. Kompleks smiing kan etterbehandles i ett eller flere trinn. I fravær av flash reduseres smiingens bærende areal og den nødvendige belastningen reduseres. Men når emnet ikke kan defineres fullstendig, bør volumet av emnet kontrolleres strengt og den relative posisjonen til støpeformen bør kontrolleres. Samtidig bør smiingen inspiseres for å minimere slitasjen på smiformen.

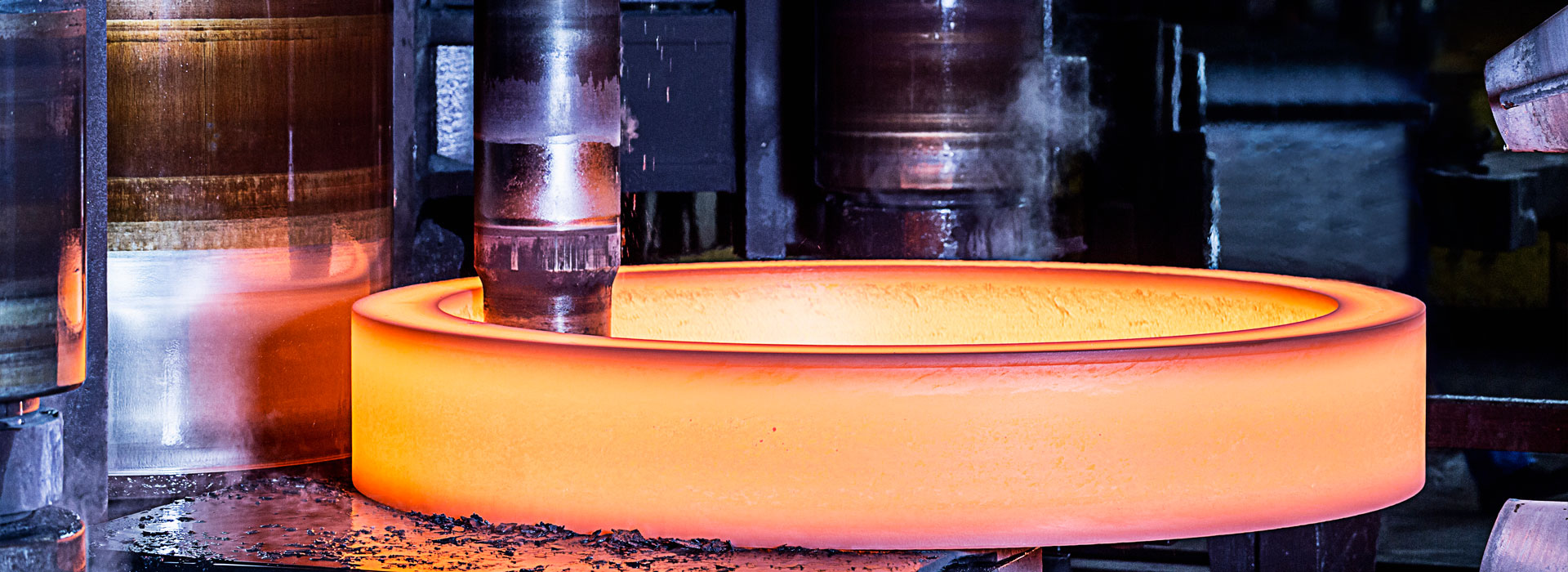

Smiingsprosessen er delt inn i oscillerende rulling, oscillerende smiing, rullesmiing, krysskilerulling, ringrulling, rulling, etc. i henhold til dens modale bevegelsesmodus. Pendelrulletype, pendeltype roterende smidninger og ruller kan alle være presisjonssmidde. Valsing og kryssrulling kan brukes som en front-end prosess for slanke materialer for å forbedre materialutnyttelsen. Ved å bruke roterende smiingsprosesser som fri smiing, kan lokal forming også utføres, og den har evnen til å oppnå smibehandling under forhold med mindre smistørrelse. Denne smimetoden inkluderer fri smiing, under bearbeidingsprosessen er materialet som forlater dyseoverflaten nær den frie formoverflaten. Derfor er det vanskelig å sikre nøyaktigheten. Ved å bruke datamaskiner til å kontrollere bevegelsesretningen til smimatrisen og den roterende smiingsprosessen kan man derfor oppnå produkter med komplekse former og høy presisjon, og dermed forbedre prosesseringsevnen.

Når temperaturen overstiger 300-400 ℃ (stålblå skjørhetssone) og 700 ℃-800 ℃, reduseres deformasjonsmotstanden betydelig og deformasjonsevnen er betydelig forbedret. I henhold til forskjellige temperatursoner, smikvalitet og krav til smiingsprosess, kan smiing deles inn i tre formingstemperatursoner: kald smiing, varm smiing og varm smiing. Det viser seg at det ikke er noen streng grense for delingen av dette temperaturområdet. Generelt kalles smiing i omkrystalliseringstemperatursonen varmsmiing, mens smiing som ikke er oppvarmet til romtemperatur kalles kaldsmiing.

Under kaldsmiingsprosessen endres ikke størrelsen på smiingen mye. Smiing ved temperaturer under 700°C resulterer i mindre oksidbeleggdannelse og ingen avkulling på overflaten. Derfor, så lenge kaldsmiingsdeformasjonen kan nå energiområdet, kan god dimensjonsnøyaktighet og overflatefinish oppnås. Hvis temperaturen og smørekjølingen er godt kontrollert, kan varmsmiing utføres ved 700°C for å oppnå høyere nøyaktighet. Under varmsmiing er deformasjonsenergien og deformasjonsmotstanden liten, og store smiinger med komplekse former kan smides og bearbeides.