Smiingsprosess i henhold til bevegelsesmåten

2024-03-14

Smiingen deformeres i kuldesmiingprosess, og arbeidsherdingen gjør at smidysen bærer en stor belastning. Av denne grunn er det nødvendig å bruke høystyrke smiedyser og harde smørefilmer for å forhindre slitasje og liming. I tillegg, for å forhindre at emnet sprekker, kreves mellomgløding for å sikre ønsket deformasjonskapasitet. For å opprettholde en god smøretilstand kan emnet være fosfaterende. På grunn av kontinuerlig bearbeiding av stang og stang er det foreløpig ikke mulig å smøre seksjonen, så muligheten for fosfateringssmøring studeres.

Smiing kan deles inn i fri smiing, kald hodesmiing, ekstrudering, formsmiing, lukket smiing, lukket smiing, etc. Både lukket smiing og lukket hodesmiing har ingen blinkkant, og materialutnyttelsesgraden er høy. Etterbehandlingen av komplekse smiinger kan fullføres i ett eller noen få trinn. Ved ingen utslag reduseres smiingens bæreareal og nødvendig belastning reduseres. Imidlertid, i tilfelle at emnet ikke kan defineres fullstendig, bør emnevolumet kontrolleres strengt, den relative posisjonen til dysen bør kontrolleres, og smiingen bør kontrolleres for å minimere slitasjen på smidysen.

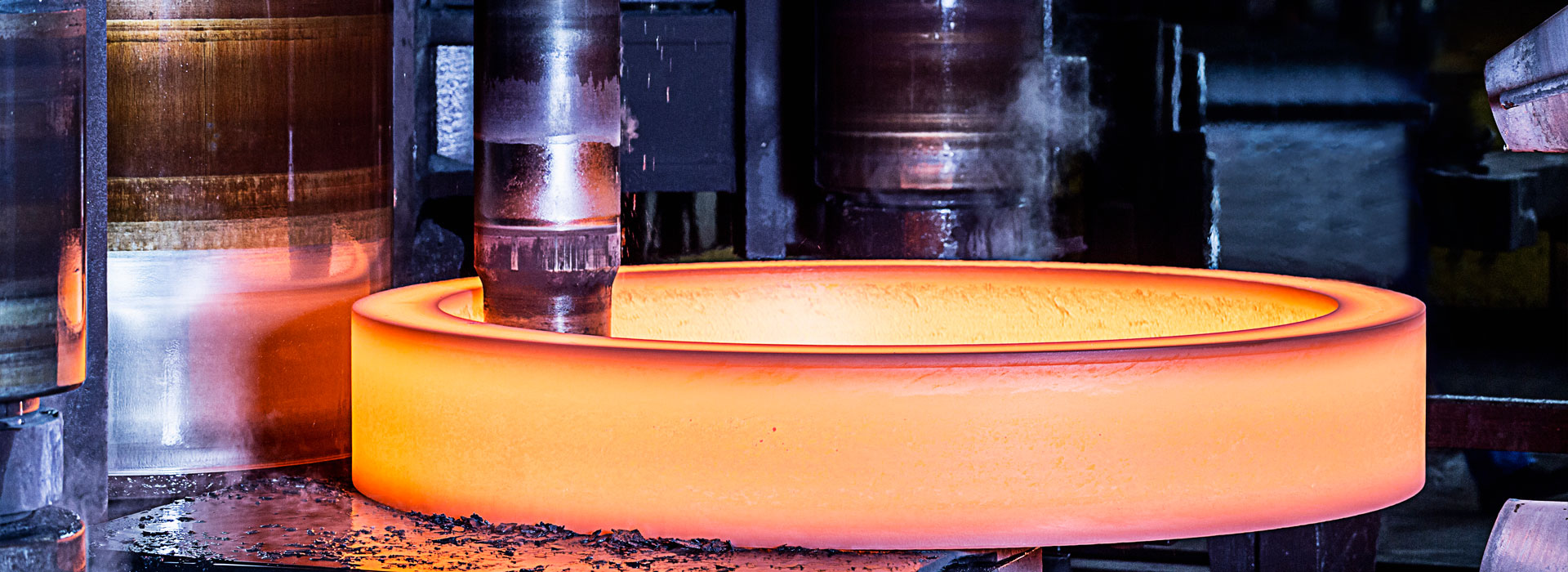

Smiingsprosessen kan deles inn i svingsmiing, svingsmiing, rullesmiing, krysskilerulling, ringrulling og valsing i henhold til dens bevegelsesmodus. Presisjonssmiing kan utføres med svingvalser, pendelsmiing og ruller. Rulle- og kryssrulling kan brukes som den forrige prosessen med slanke materialer for å forbedre materialutnyttelsen. Bruken av fri smiing og annen roterende smiingsprosess kan også være lokal forming, med evnen til å oppnå smibehandling under betingelse av liten smistørrelse, inkludert gratis smiingsmetode, i prosesseringsprosessen, materialet fra dysens overflate nær den frie overflaten, så det er vanskelig å sikre nøyaktigheten, derfor, med datamaskinen for å kontrollere retningen på smiingsformbevegelsen og roterende smiingsprosess, kan produkter med komplekse former og høy presisjon oppnås, og dermed forbedre prosesseringskapasiteten.

Når temperaturen overstiger 300-400 ℃ (stålblå skjørhetssone) 700 ℃ -800 ℃, reduseres deformasjonsmotstanden betydelig, og deformasjonsevnen økes betydelig. Smiing i henhold til forskjellige temperatursoner, smikvalitet og krav til smiprosess, kan deles inn i kald smiing, varm smiing, varm smiing tre formende temperatursoner. Generelt kalles smiing i omkrystalliseringstemperatursonen varmsmiing, mens smiing som ikke er oppvarmet til romtemperatur kalles kaldsmiing.

Ved kaldsmiing endres ikke smistørrelsen mye. Mindre enn 700 ℃ smiingsprosess, mindre oksiddannelse, ingen overflateavkullingsfenomen. Derfor, så lenge kaldsmiingsdeformasjonen kan nå energiområdet, kan god dimensjonsnøyaktighet og overflatefinish oppnås. Hvis temperaturen og smørekjølingen er godt kontrollert, kan den smides ved 700 ° C for å oppnå høyere nøyaktighet. I varm smiing er deformasjonsenergien liten, deformasjonsmotstanden er liten, og den store smiingen med kompleks form kan smides.