En spesifikk oversikt over smiing

2022-11-07

Smiinger en viktig gren av plastbearbeiding. Det er bruken av materialplastisitet, ved hjelp av ytre kraft for å produsere plastisk deformasjon, oppnå den nødvendige formen, størrelsen og visse organisatoriske egenskaper til smiingene.

Plastforedling er tradisjonelt delt inn i to hovedkategorier. Den ene er produksjon av råvarer (som rør, plate, type, stang) basert prosessering kalles primær plastbehandling. Den andre er produksjon av deler og deres emner (inkludert smiing, stemplingsdeler, etc.) hovedsakelig kjent som sekundær plastbehandling. For i de fleste tilfeller er sekundær prosessering å bruke råvarene som leveres av primærprosessen til reprosessering, men store smidninger bruker ofte ingot som råmateriale for å smi direkte til smiing, og pulversmiing bruker pulver som råmateriale.

I henhold til de forskjellige råvarene som brukes, kan den sekundære plastbehandlingen deles inn i bulkforming og arkforming. Førstnevnte bruker stang- og blokkmateriale som råmateriale og kraften er i treveis spenningstilstand, mens sistnevnte bruker platemateriale som råmateriale og deformasjonsprosessen analyseres vanligvis i henhold til planspenningstilstanden.

Det kan sees fra analysen ovenfor at smiing tilhører sekundær plastbehandling og deformasjonsmodusen er volumetrisk forming.

Som det fremgår av figur 1, er det grunnleggende formålet med enhver smiprosess å oppnå smiing med kvalifisert form, størrelse og interne organisatoriske egenskaper som oppfyller kravene i tegningen. Det er to grunnleggende betingelser for forming, den ene er at materialet kan tåle den nødvendige mengden deformasjon uten ødeleggelse i prosessen med deformasjon, og den andre er kraftforholdene, det vil si utstyret gjennom formen til arbeidsstykket for å påføre nok stor og spesiell kraftfordeling. Det er en viktig oppgave for smiarbeidere å legge forholdene til rette, optimere den teknologiske prosessen og produsere de kombinerte smidene.

Valget av smiingsprosess er fleksibelt og variert, bare for formingsprosessen kan den samme formsmiingen fullføres med forskjellig utstyr eller forskjellige metoder. For eksempel, hvis koblingsstangen er formet på smihammeren, trekkes emnet, rulles, forhåndssmides og sluttsmides i samme par av dyse. Hvis en mekanisk presse brukes til stansesmiing, kreves rullesmiing på forhånd. Hvis den er produsert ved formingsvalssmiingsmetoden, kan de kvalifiserte delene oppnås ved å legge til en formingsprosedyre etter presisjonsrullsmiingen.

Et annet eksempel er flerstasjons kaldsmiing av stigeaksel (se figur 2). For samme smiing kan det være forskjellige prosessveier og forskjellige emner, og følgelig er mellomprosessene forskjellige. Noen av dem inkluderer fremre ekstrudering (F i figuren), og noen bruker upsetting (U i figuren)0, som krever forskjellige deformasjonskrefter. Mugglevetidsforskjellen er også større.

Når utstyrsforholdene (som tonnasje osv.) er faste, er det ikke så mange alternativer tilgjengelig. Når råvareegenskaper og spesifikasjoner er faste, kan ikke alle alternativene i figuren brukes.

Under forutsetningen om å sikre produktets utseende og indre kvalitet og produktivitet, bør det grunnleggende utgangspunktet for å velge formingsprosessskjemaet betraktes som god økonomisk effektivitet, spesielt:

1. Spar råvarer. Nær fri forming, eller Near net shape forming (dvs. mindre kutting uten forming), brukes der det er mulig.

2. Reduser energiforbruket. Vi kan ikke bare se på energiforbruket til en bestemt prosess, men også se på det totale energiforbruket. Til å begynne med ser det ut til at energiforbruket ved kaldsmiing vil reduseres fordi oppvarmingsprosessen utelates, men energiforbruket ved mykningsbehandling før kaldsmiing og gløding mellom prosesser bør også vurderes. Bruk av ikke-herdet stål og restvarmedeformasjon og varmebehandling er energisparende prosesser.

3, reduser deformasjonskraften. Prøv å bruke arbeidsbesparende formingsmetode, som ikke bare kan redusere utstyrets tonnasje, redusere den opprinnelige investeringen. Det kan også forbedre levetiden til formen. Dette er grunnen til at roterende forming har blitt mye brukt de siste årene.

4. God prosessstabilitet. En god prosess bør vises i realiseringen av langsiktig kontinuerlig produksjon, uten bevisst å forfølge noen enkelt indekshøye (som færre passeringer, stor deformasjon per pass), men føre til lavt utbytte eller ofte knust mugg.

Plastforedling er tradisjonelt delt inn i to hovedkategorier. Den ene er produksjon av råvarer (som rør, plate, type, stang) basert prosessering kalles primær plastbehandling. Den andre er produksjon av deler og deres emner (inkludert smiing, stemplingsdeler, etc.) hovedsakelig kjent som sekundær plastbehandling. For i de fleste tilfeller er sekundær prosessering å bruke råvarene som leveres av primærprosessen til reprosessering, men store smidninger bruker ofte ingot som råmateriale for å smi direkte til smiing, og pulversmiing bruker pulver som råmateriale.

I henhold til de forskjellige råvarene som brukes, kan den sekundære plastbehandlingen deles inn i bulkforming og arkforming. Førstnevnte bruker stang- og blokkmateriale som råmateriale og kraften er i treveis spenningstilstand, mens sistnevnte bruker platemateriale som råmateriale og deformasjonsprosessen analyseres vanligvis i henhold til planspenningstilstanden.

Det kan sees fra analysen ovenfor at smiing tilhører sekundær plastbehandling og deformasjonsmodusen er volumetrisk forming.

Som det fremgår av figur 1, er det grunnleggende formålet med enhver smiprosess å oppnå smiing med kvalifisert form, størrelse og interne organisatoriske egenskaper som oppfyller kravene i tegningen. Det er to grunnleggende betingelser for forming, den ene er at materialet kan tåle den nødvendige mengden deformasjon uten ødeleggelse i prosessen med deformasjon, og den andre er kraftforholdene, det vil si utstyret gjennom formen til arbeidsstykket for å påføre nok stor og spesiell kraftfordeling. Det er en viktig oppgave for smiarbeidere å legge forholdene til rette, optimere den teknologiske prosessen og produsere de kombinerte smidene.

Valget av smiingsprosess er fleksibelt og variert, bare for formingsprosessen kan den samme formsmiingen fullføres med forskjellig utstyr eller forskjellige metoder. For eksempel, hvis koblingsstangen er formet på smihammeren, trekkes emnet, rulles, forhåndssmides og sluttsmides i samme par av dyse. Hvis en mekanisk presse brukes til stansesmiing, kreves rullesmiing på forhånd. Hvis den er produsert ved formingsvalssmiingsmetoden, kan de kvalifiserte delene oppnås ved å legge til en formingsprosedyre etter presisjonsrullsmiingen.

Et annet eksempel er flerstasjons kaldsmiing av stigeaksel (se figur 2). For samme smiing kan det være forskjellige prosessveier og forskjellige emner, og følgelig er mellomprosessene forskjellige. Noen av dem inkluderer fremre ekstrudering (F i figuren), og noen bruker upsetting (U i figuren)0, som krever forskjellige deformasjonskrefter. Mugglevetidsforskjellen er også større.

Når utstyrsforholdene (som tonnasje osv.) er faste, er det ikke så mange alternativer tilgjengelig. Når råvareegenskaper og spesifikasjoner er faste, kan ikke alle alternativene i figuren brukes.

Under forutsetningen om å sikre produktets utseende og indre kvalitet og produktivitet, bør det grunnleggende utgangspunktet for å velge formingsprosessskjemaet betraktes som god økonomisk effektivitet, spesielt:

1. Spar råvarer. Nær fri forming, eller Near net shape forming (dvs. mindre kutting uten forming), brukes der det er mulig.

2. Reduser energiforbruket. Vi kan ikke bare se på energiforbruket til en bestemt prosess, men også se på det totale energiforbruket. Til å begynne med ser det ut til at energiforbruket ved kaldsmiing vil reduseres fordi oppvarmingsprosessen utelates, men energiforbruket ved mykningsbehandling før kaldsmiing og gløding mellom prosesser bør også vurderes. Bruk av ikke-herdet stål og restvarmedeformasjon og varmebehandling er energisparende prosesser.

3, reduser deformasjonskraften. Prøv å bruke arbeidsbesparende formingsmetode, som ikke bare kan redusere utstyrets tonnasje, redusere den opprinnelige investeringen. Det kan også forbedre levetiden til formen. Dette er grunnen til at roterende forming har blitt mye brukt de siste årene.

4. God prosessstabilitet. En god prosess bør vises i realiseringen av langsiktig kontinuerlig produksjon, uten bevisst å forfølge noen enkelt indekshøye (som færre passeringer, stor deformasjon per pass), men føre til lavt utbytte eller ofte knust mugg.

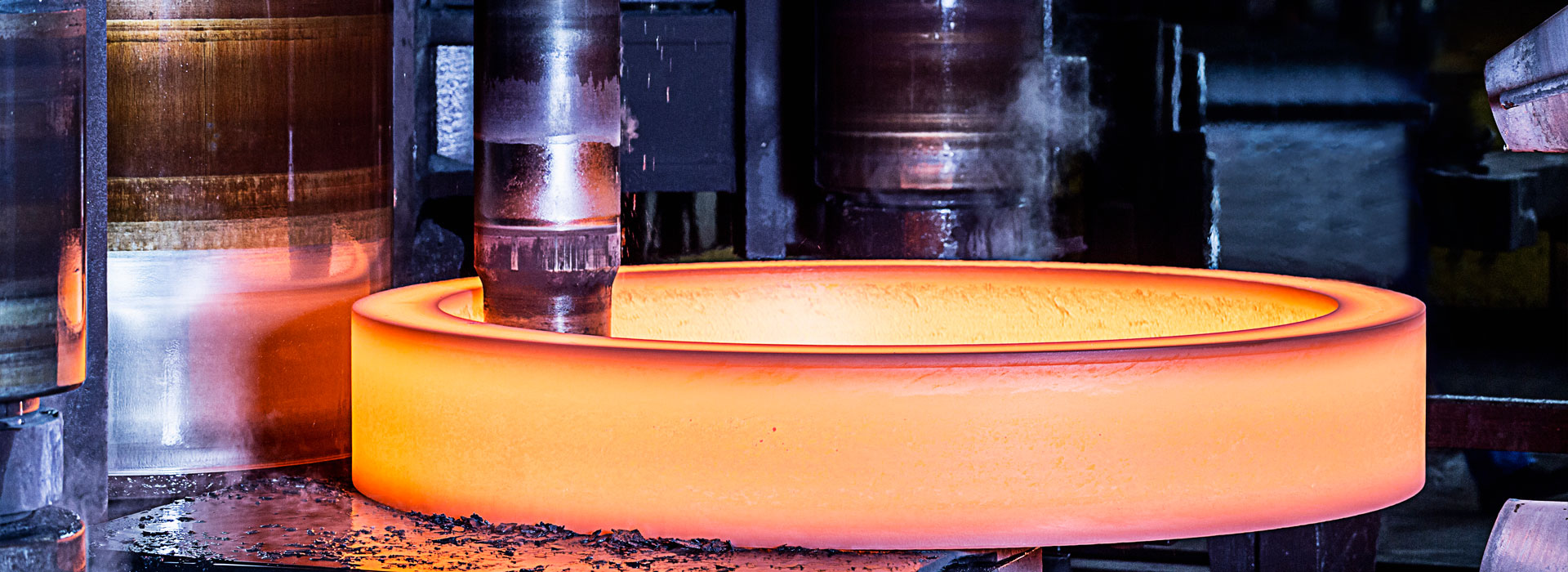

Dette er smiing fra tongxin smifirma:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy