Hva er prosessen med å designe og produsere presisjonssmiinger?

2022-08-29

1. Design og produksjonsmetoder for presisjonsmiing

For tiden er det mange presisjonssmiingsteknologier brukt i produksjonen. I henhold til den forskjellige formingstemperaturen kan den deles inn i varm etterbehandling, kald etterbehandling, varm etterbehandling, kompositt etterbehandling, isotermisk etterbehandling og så videre.

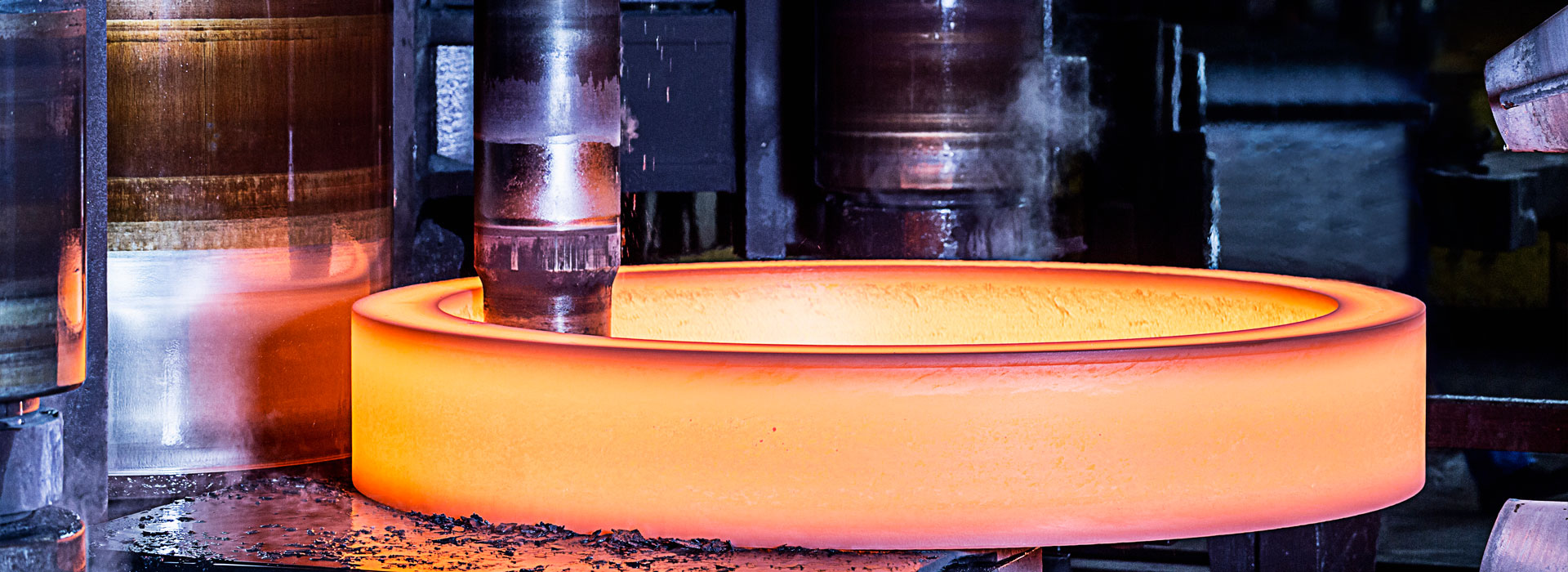

1.1 Varmsmiingsteknologi

Presisjonssmiingsprosessen der smitemperaturen er over rekrystalliseringstemperaturen kalles varmpresisjonssmiing. Det varme smimaterialet har lav deformasjonsmotstand og god plastisitet, så det er lett å danne komplekse arbeidsstykker, men på grunn av sterk oksidasjon er overflatekvaliteten og dimensjonsnøyaktigheten til arbeidsstykket svært lav. Den vanlige teknikken for varmsmiing er lukket formsmiing. På grunn av unøyaktig materialinngang, formdesign og produksjonsnøyaktighet, er deformasjonsmotstanden til lukket formsmiing stor, noe som forårsaker stor skade på utstyr og form.

Den vanlige metoden for å løse dette problemet er prinsippet om shunt-nedtrapping, det vil si at et shunt-nedtrappingshulrom med rimelig form og størrelse settes på stedet fylt med det lukkede hulrommet. Etter at HALMEN ER FULLSTENDIG FYLLT, EKSTRADERES OVERFØDENDE metall av billetten INN I hullet i shuntkammeret, noe som LØSER MOTTSIGELSEN OM AT volumet til billetten ikke er strengt lik volumet av hulrommet, og bidrar til å redusere det indre trykk i hulrommet og forbedre levetiden til dysen.

1.2 Kaldsmiingsteknologi

Kaldsmiing er en presisjonssmiingsteknologi utført ved romtemperatur. Kaldsmiingsteknologi har egenskapene til lett å kontrollere formen og størrelsen på arbeidsstykket og unngå feil forårsaket av høy temperatur. Høy styrke og presisjon på arbeidsstykket, god overflatekvalitet. I prosessen med kaldsmiing er plastisiteten på arbeidsstykket dårlig, deformasjonsmotstanden er stor, matrisen og utstyrskravene er høye, og strukturen er kompleks, den er vanskelig å forme. For å overvinne problemene med høy deformasjonsmotstand og dårlig fyllingseffekt av kald smiing, har nye teknikker som blokksmiing, flytende formsmiing og forhåndsstøpt smiing blitt utviklet suksessivt.

1.3 Varmsmiingsteknologi

Varmsmiing er en presisjonssmiingsteknikk utført ved passende temperatur for omkrystalliseringstemperaturen. Varmsmiing presisjonsformingsteknologi bryter gjennom begrensningene for høy deformasjonsmotstand ved kald smiing, formen på delene bør ikke være for kompleks, og behovet for å øke mellomvarmebehandlingen og overflatebehandlingsprosessen. Samtidig overvinner den problemene med overflatekvalitet og reduksjon av dimensjonsnøyaktighet forårsaket av sterk oksidasjon i varm smiing. Den har fordelene med både kaldsmiing og varmsmiing, og overvinner ulempene med begge. Imidlertid har varmsmiingsteknologien lav smitemperatur, smalt smitemperaturområde, strenge krav til smiområde, høy presisjon, utstyr og høye krav til formstruktur og formmateriale.

1.4 Kompositt smiteknologi

Med økningen av presisjonskravet og kompleksiteten til presisjonssmiing, kan den enkle kalde, varme og varme smiingsteknologien ikke oppfylle kravene. Kompositt smiing teknologi kombinerer kald smiing, varm smiing og varm smiing for å fullføre et arbeidsstykke, som kan spille fordelene med kald smiing, varm smiing og varm smiing, og eliminere ulempene med kald smiing, varm smiing og varm smiing. Den tekniske ytelsen til rette vinkelgir produsert med tre forskjellige teknologimetoder sammenlignes. Den viser at arbeidsstykket produsert ved komposittsmiteknologi har forbedret mekaniske egenskaper, dimensjonsnøyaktighet og overflateruhet. Derfor er komposittpresisjonssmiingsteknologien en viktig retning for utviklingen av presisjonssmiingsteknologi.

For tiden er det mange presisjonssmiingsteknologier brukt i produksjonen. I henhold til den forskjellige formingstemperaturen kan den deles inn i varm etterbehandling, kald etterbehandling, varm etterbehandling, kompositt etterbehandling, isotermisk etterbehandling og så videre.

1.1 Varmsmiingsteknologi

Presisjonssmiingsprosessen der smitemperaturen er over rekrystalliseringstemperaturen kalles varmpresisjonssmiing. Det varme smimaterialet har lav deformasjonsmotstand og god plastisitet, så det er lett å danne komplekse arbeidsstykker, men på grunn av sterk oksidasjon er overflatekvaliteten og dimensjonsnøyaktigheten til arbeidsstykket svært lav. Den vanlige teknikken for varmsmiing er lukket formsmiing. På grunn av unøyaktig materialinngang, formdesign og produksjonsnøyaktighet, er deformasjonsmotstanden til lukket formsmiing stor, noe som forårsaker stor skade på utstyr og form.

Den vanlige metoden for å løse dette problemet er prinsippet om shunt-nedtrapping, det vil si at et shunt-nedtrappingshulrom med rimelig form og størrelse settes på stedet fylt med det lukkede hulrommet. Etter at HALMEN ER FULLSTENDIG FYLLT, EKSTRADERES OVERFØDENDE metall av billetten INN I hullet i shuntkammeret, noe som LØSER MOTTSIGELSEN OM AT volumet til billetten ikke er strengt lik volumet av hulrommet, og bidrar til å redusere det indre trykk i hulrommet og forbedre levetiden til dysen.

1.2 Kaldsmiingsteknologi

Kaldsmiing er en presisjonssmiingsteknologi utført ved romtemperatur. Kaldsmiingsteknologi har egenskapene til lett å kontrollere formen og størrelsen på arbeidsstykket og unngå feil forårsaket av høy temperatur. Høy styrke og presisjon på arbeidsstykket, god overflatekvalitet. I prosessen med kaldsmiing er plastisiteten på arbeidsstykket dårlig, deformasjonsmotstanden er stor, matrisen og utstyrskravene er høye, og strukturen er kompleks, den er vanskelig å forme. For å overvinne problemene med høy deformasjonsmotstand og dårlig fyllingseffekt av kald smiing, har nye teknikker som blokksmiing, flytende formsmiing og forhåndsstøpt smiing blitt utviklet suksessivt.

1.3 Varmsmiingsteknologi

Varmsmiing er en presisjonssmiingsteknikk utført ved passende temperatur for omkrystalliseringstemperaturen. Varmsmiing presisjonsformingsteknologi bryter gjennom begrensningene for høy deformasjonsmotstand ved kald smiing, formen på delene bør ikke være for kompleks, og behovet for å øke mellomvarmebehandlingen og overflatebehandlingsprosessen. Samtidig overvinner den problemene med overflatekvalitet og reduksjon av dimensjonsnøyaktighet forårsaket av sterk oksidasjon i varm smiing. Den har fordelene med både kaldsmiing og varmsmiing, og overvinner ulempene med begge. Imidlertid har varmsmiingsteknologien lav smitemperatur, smalt smitemperaturområde, strenge krav til smiområde, høy presisjon, utstyr og høye krav til formstruktur og formmateriale.

1.4 Kompositt smiteknologi

Med økningen av presisjonskravet og kompleksiteten til presisjonssmiing, kan den enkle kalde, varme og varme smiingsteknologien ikke oppfylle kravene. Kompositt smiing teknologi kombinerer kald smiing, varm smiing og varm smiing for å fullføre et arbeidsstykke, som kan spille fordelene med kald smiing, varm smiing og varm smiing, og eliminere ulempene med kald smiing, varm smiing og varm smiing. Den tekniske ytelsen til rette vinkelgir produsert med tre forskjellige teknologimetoder sammenlignes. Den viser at arbeidsstykket produsert ved komposittsmiteknologi har forbedret mekaniske egenskaper, dimensjonsnøyaktighet og overflateruhet. Derfor er komposittpresisjonssmiingsteknologien en viktig retning for utviklingen av presisjonssmiingsteknologi.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy