Typisk presisjonssmiingsteknologi

2022-07-20

Presisjonssmiingrefererer til formingsteknologien at bare en liten mengde maskinering eller ingen maskinering er nødvendig for å oppfylle kravene til dimensjonsnøyaktighet til deler etter smiing. Det er to hovedmåter å oppnå presisjonssmiing: presisjonsemne, det vil si direkte smiing av emnet for å møte kravene til presisjonsmaskin. Presisjonssmiing, hele eller deler av direkte bruk av presisjonssmiingsprosessen, for å redusere maskinbelastningen. For tiden brukes mange presisjonssmiingsprosesser i produksjonen. I henhold til formingstemperaturen kan den deles inn i varm presisjonssmiing, kald presisjonssmiing, varm presisjonssmiing, komposittpresisjonssmiing og så videre.

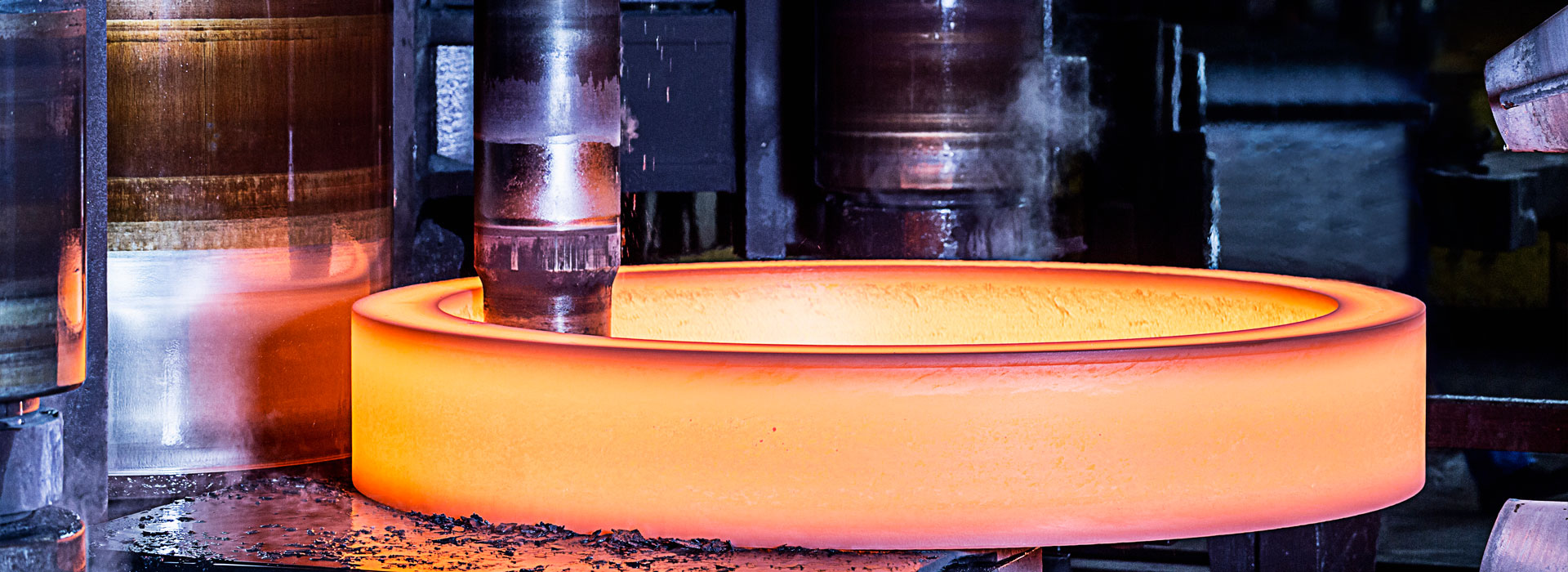

1. Varm presisjonssmiingsprosess

Varmsmiing refererer til smiingsprosessen over rekrystalliseringstemperaturen. Fordi deformasjonstemperaturen er høy, er deformasjonsmotstanden til materialet lav og plastisiteten er god ved smiing, så det er lett å forme delene med kompleks geometri.

2, kald presisjon smiing prosess

Kaldsmiingsteknologi er en slags smiteknologi ved romtemperatur. På grunn av formingen ved romtemperatur, unngå størrelsesfeil forårsaket av termisk ekspansjon og sammentrekning, slik at formen og størrelsen på arbeidsstykket med kald presisjonssmiing er lettere å kontrollere, og overflaten av smiingen produserer ikke oksidasjon og brennende tap, med høy overflatekvalitet, slik at smipresisjonen for varm presisjonssmiing og varm presisjonssmiing er lavere enn for kald presisjonssmiing.

3. Varm finsmiingsprosess

Varmsmiing er en finsmiingsteknikk der metallet varmes opp til en passende temperatur under omkrystalliseringstemperaturen. Det har fordelene med varm smiing og kald smiing på samme tid for å unngå deres defekter, effektivt redusere belastningen på utstyr og dyse, forbedre plastisiteten og flytbarheten til metall, uten å smi gløding.

4. Kompositt finsmiingsprosess

Kompositt finsmiingsprosess er en smiteknologi som kombinerer kalde, varme og varme smiprosesser for å fullføre en arbeidsstykkesmiing. Det kan gi fullt spill til fordelene med kald, varm og varm smiing og unngå ulempene med kald, varm og varm smiing. Samtidig er de mekaniske egenskapene, dimensjonsnøyaktigheten og overflatekvaliteten til delene som produseres av komposittpresisjonssmiingsprosessen forbedret sammenlignet med de som produseres av enkeltsmiingsteknologien. For tiden inkluderer den ofte brukte komposittpresisjonssmiingsprosessen hovedsakelig varm smiing - kald etterbehandling, varm smiing - kald smiing, varm ekstrudering - kald roterende smiing, varm varm presisjonssmiing - kald ekstrudering, varm presisjonssmiing - kald roterende smiing og så videre.

1. Varm presisjonssmiingsprosess

Varmsmiing refererer til smiingsprosessen over rekrystalliseringstemperaturen. Fordi deformasjonstemperaturen er høy, er deformasjonsmotstanden til materialet lav og plastisiteten er god ved smiing, så det er lett å forme delene med kompleks geometri.

2, kald presisjon smiing prosess

Kaldsmiingsteknologi er en slags smiteknologi ved romtemperatur. På grunn av formingen ved romtemperatur, unngå størrelsesfeil forårsaket av termisk ekspansjon og sammentrekning, slik at formen og størrelsen på arbeidsstykket med kald presisjonssmiing er lettere å kontrollere, og overflaten av smiingen produserer ikke oksidasjon og brennende tap, med høy overflatekvalitet, slik at smipresisjonen for varm presisjonssmiing og varm presisjonssmiing er lavere enn for kald presisjonssmiing.

3. Varm finsmiingsprosess

Varmsmiing er en finsmiingsteknikk der metallet varmes opp til en passende temperatur under omkrystalliseringstemperaturen. Det har fordelene med varm smiing og kald smiing på samme tid for å unngå deres defekter, effektivt redusere belastningen på utstyr og dyse, forbedre plastisiteten og flytbarheten til metall, uten å smi gløding.

4. Kompositt finsmiingsprosess

Kompositt finsmiingsprosess er en smiteknologi som kombinerer kalde, varme og varme smiprosesser for å fullføre en arbeidsstykkesmiing. Det kan gi fullt spill til fordelene med kald, varm og varm smiing og unngå ulempene med kald, varm og varm smiing. Samtidig er de mekaniske egenskapene, dimensjonsnøyaktigheten og overflatekvaliteten til delene som produseres av komposittpresisjonssmiingsprosessen forbedret sammenlignet med de som produseres av enkeltsmiingsteknologien. For tiden inkluderer den ofte brukte komposittpresisjonssmiingsprosessen hovedsakelig varm smiing - kald etterbehandling, varm smiing - kald smiing, varm ekstrudering - kald roterende smiing, varm varm presisjonssmiing - kald ekstrudering, varm presisjonssmiing - kald roterende smiing og så videre.

Tidligere:Kjemiske rensemetoder for smiing

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy