Introduksjon av finskjæringsteknologi for smiing av larvekjedeskinnen til anleggsmaskiner

2022-04-21

Skjæremengden av stansekant er stor, fordi skjærekanten og kontakttiden for fin skjæreposisjon er lang og skjærelevetiden til varm smiing er lav, så skjærelevetiden er relativt lang. Produksjonseffektiviteten er garantert. Dysen er av delt type, og kuttedysen og stansen kan endres raskt ved å kombinere skjærekantinnsatsblokken med matrisen.

Munnen krever mer strenghet på skjærekanten og slagkanten. Under finskjæringen er kontakttiden til kjedeskinnesmiingen lengre enn for den generelle skjærekanten og smiingen, skjæremengden er større, og hardheten er høyere ved temperaturen, noe som krever at skjærekanten er høy. L-6 elektrode vi velger ST, som har bedre høytemperatur hardhet enn STL-21 fase. Samtidig, i presisjonsskjærestasjonen, sprøytes presisjonsskjæret med vann for avkjøling hver halvtime etter produksjon. Smien produsert ved finskjæringsprosess er vist i figur 4.

I henhold til den empiriske formelen, tykkelse)×Ï(strekkfasthet)=1,2×(680 165 170)mm×4mm×15kg/mm2=73,08t er pluggebelastningen til den generelle skjære- og finskjærestasjonen som følger: pluggingen belastningen på den generelle skjærestasjonen er P1=1,2×L(pluggomkrets)×t(flygende kant på tegningen;

Når skinnedelens formsmiinghulrom er ment å være et ikke-fint skjærende kjede, beveger smidingen seg feil og posisjonering og andre grunner til å danne "svart hud"-fenomen for å forhindre de to sidene av kjettingskinnedelen og mutterflaten i etterfølgende behandling av, det er en margin på 0,5 ~ 1mm generelt er vi på de to sidene og mutteren ansiktet, vanligvis ta 7° og vinkelen på formen.

Caterpillar sporseksjonssmiing for presisjonsskjæring, stansing trimming når du er ivrig etter produktstørrelse fordi de to sidene og mutteren i smiingen og det konvekse formhulrommet ikke er forskjellige, og brukes ved stansing trimming og ferdigsmiing, fresing av tosidig posisjoneringsjigg er mye mer presis posisjoneringsnøyaktighet er maskinering, fjerning av skjæring på samme tid for å kutte, støpe hulrom for å ta i bruk godtgjørelse forestill oss larvesporseksjon av smiing, Det er ingen justering for den overordnede overflaten, det vil si to sider og skrue, størrelsen på figuren er den samme som størrelsen på produktet, og graden er 5° fra formen. For å vurdere samtidig når du skjærer, er det enkelt å trekke ut grater ut av dysen, baser på reduksjonen på 0,3 mm så størrelsen på dysen på dette grunnlaget.

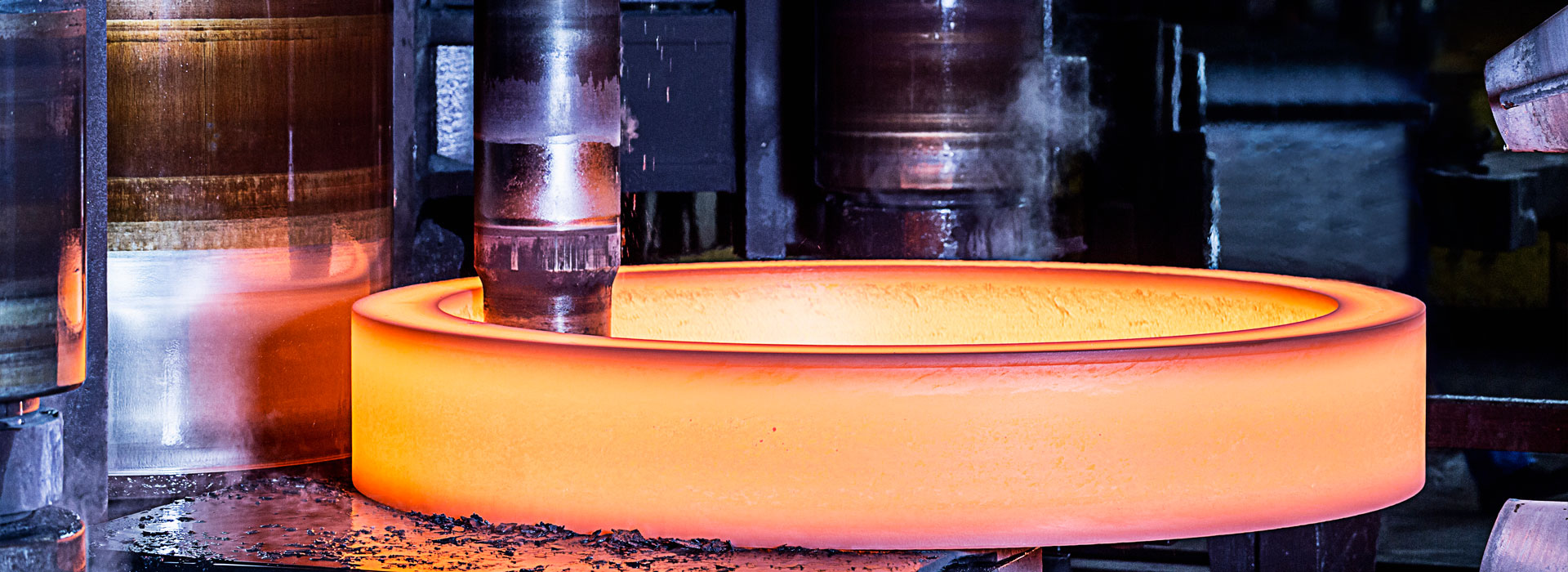

I de siste årene begynte skjæreprosessen å stige kjedeskinne smiing fin, to sider og mutter overflate fint kuttet til størrelsen på smiingen når kjedeskinnen, og mekanisk bearbeiding ikke lenger utføres, overflaten av de to bearbeidingsprosedyrene til kutte fresing dobbeltsidig og skyve muttere, produksjonseffektivitet dermed forbedret, produksjonskostnadsreduksjon. Tidligere har CF og andre selskaper tatt i bruk denne prosessen for å produsere i stor skala (Figur 1). Utenlandske selskaper som CAT, ITM, BERCO og D. Rail smiing produkter på masseproduksjon av selskapet mitt har også fullført i en rekke kjeder, til andre produkter er gradvis fremmet. Kjettingskinnenes smiing av bek som et eksempel i denne artikkelen, er en 190 mm prosess introdusert til smiing av finskjæring.

Kravene blir stadig strengere til feil bevegelse av smiing. Prosesssammenligning og konservativ, formsmiingshulrommet brukes til å eliminere marginen for antakelsen om at finskjæringsprosessen brukes til å produsere kjedeskinnedelen. Hvis smidingene er feil når forskyvningen er stor, vil den "blitssvarte huden" danne de fine skjærende smidene, og uttaksmengden vil bli større enn den nåværende dysesiden, og tornen trekkes ut for å danne håret. Tilskuddet for feil skift er mindre, så fint skjærende smid. For kjettingskinnen med m stigning er mengdekravet på 190m ⤠0,7 mm, som er feilflyttet i den generelle skjæreprosessen, og mengdebehovet ⤠0,3 mm er feilflyttet i finskjæringsprosessen.

Kuttepresisjon for å forbedre presisjonen, presisjon skjærekantlevetid så mye som mulig samtidig, bruk av to stasjoner for stanseskjæring, smiflensing og jevn hud som er en stasjon generell skjæring, passende godtgjørelse og la, godtgjørelsen vil bli fjernet to stasjoner finskjæring, behandlingen overflaten for å få produkter. Plassering av smidingene på stansen samtidig for å sikre at ved ferdig skjæring, blir huden kuttet av stifthullet og tilkoblingen av hylsehullet i sluttskjæringsposisjonen.

I følge beregningsresultatene, 5T ×80?? Derfor kan utstyret oppfylle kravene til finskjæringsprosessproduksjon P1 P2= 173.02T

Med finskjæringsprosessen etter smiing av kjedeskinnedelen, kan tillatelsen for å redusere materialkvoten være gjennom formsmiingshulrommet, analyse av manipulasjonshastigheten for å forbedre materialet og skyve mutteroverflaten to prosesseringsprosesser samtidig til eliminere den påfølgende fresingen på dobbeltsiden, men også forkorte produksjonssyklusen til produktet for å redusere prosesseringskostnadene på samme tid. For å fremme de økonomiske fordelene til bedrifter og fremme og bruk av smiing og skjæreteknologi for kjedeskjøter laget av markedet.

Seksjon produktmarkedet etterspørselen 190mm pitch kjede jernbane, i mer enn 300.000 stykker av selskapets årlige produksjon. Hot die smipress for smiing av smiing ved hjelp av 2500T, kraftmaskin for stansekantskjæring 315T sveivtrykk, smiing endelig smiing stansekantskjæring produksjonsprosessen er: pre. Sekundære smidedimensjoner er vist i figur 2.

Kvaliteten på skjæreflaten har stor innflytelse på klaringsparet mellom stansen og den konkave dysen. Det er enkelt å justere klaringen til den konkave og konvekse dysen på den generelle skjæreoverflaten med 1,0 mm. I henhold til 0,5 mm produksjonspresisjonsskjæreoverflate konkav og konveks dyseklaring, skjæreoverflatekvalitet for å sikre, gradreduksjon.

Munnen krever mer strenghet på skjærekanten og slagkanten. Under finskjæringen er kontakttiden til kjedeskinnesmiingen lengre enn for den generelle skjærekanten og smiingen, skjæremengden er større, og hardheten er høyere ved temperaturen, noe som krever at skjærekanten er høy. L-6 elektrode vi velger ST, som har bedre høytemperatur hardhet enn STL-21 fase. Samtidig, i presisjonsskjærestasjonen, sprøytes presisjonsskjæret med vann for avkjøling hver halvtime etter produksjon. Smien produsert ved finskjæringsprosess er vist i figur 4.

I henhold til den empiriske formelen, tykkelse)×Ï(strekkfasthet)=1,2×(680 165 170)mm×4mm×15kg/mm2=73,08t er pluggebelastningen til den generelle skjære- og finskjærestasjonen som følger: pluggingen belastningen på den generelle skjærestasjonen er P1=1,2×L(pluggomkrets)×t(flygende kant på tegningen;

Når skinnedelens formsmiinghulrom er ment å være et ikke-fint skjærende kjede, beveger smidingen seg feil og posisjonering og andre grunner til å danne "svart hud"-fenomen for å forhindre de to sidene av kjettingskinnedelen og mutterflaten i etterfølgende behandling av, det er en margin på 0,5 ~ 1mm generelt er vi på de to sidene og mutteren ansiktet, vanligvis ta 7° og vinkelen på formen.

Caterpillar sporseksjonssmiing for presisjonsskjæring, stansing trimming når du er ivrig etter produktstørrelse fordi de to sidene og mutteren i smiingen og det konvekse formhulrommet ikke er forskjellige, og brukes ved stansing trimming og ferdigsmiing, fresing av tosidig posisjoneringsjigg er mye mer presis posisjoneringsnøyaktighet er maskinering, fjerning av skjæring på samme tid for å kutte, støpe hulrom for å ta i bruk godtgjørelse forestill oss larvesporseksjon av smiing, Det er ingen justering for den overordnede overflaten, det vil si to sider og skrue, størrelsen på figuren er den samme som størrelsen på produktet, og graden er 5° fra formen. For å vurdere samtidig når du skjærer, er det enkelt å trekke ut grater ut av dysen, baser på reduksjonen på 0,3 mm så størrelsen på dysen på dette grunnlaget.

I de siste årene begynte skjæreprosessen å stige kjedeskinne smiing fin, to sider og mutter overflate fint kuttet til størrelsen på smiingen når kjedeskinnen, og mekanisk bearbeiding ikke lenger utføres, overflaten av de to bearbeidingsprosedyrene til kutte fresing dobbeltsidig og skyve muttere, produksjonseffektivitet dermed forbedret, produksjonskostnadsreduksjon. Tidligere har CF og andre selskaper tatt i bruk denne prosessen for å produsere i stor skala (Figur 1). Utenlandske selskaper som CAT, ITM, BERCO og D. Rail smiing produkter på masseproduksjon av selskapet mitt har også fullført i en rekke kjeder, til andre produkter er gradvis fremmet. Kjettingskinnenes smiing av bek som et eksempel i denne artikkelen, er en 190 mm prosess introdusert til smiing av finskjæring.

Kravene blir stadig strengere til feil bevegelse av smiing. Prosesssammenligning og konservativ, formsmiingshulrommet brukes til å eliminere marginen for antakelsen om at finskjæringsprosessen brukes til å produsere kjedeskinnedelen. Hvis smidingene er feil når forskyvningen er stor, vil den "blitssvarte huden" danne de fine skjærende smidene, og uttaksmengden vil bli større enn den nåværende dysesiden, og tornen trekkes ut for å danne håret. Tilskuddet for feil skift er mindre, så fint skjærende smid. For kjettingskinnen med m stigning er mengdekravet på 190m ⤠0,7 mm, som er feilflyttet i den generelle skjæreprosessen, og mengdebehovet ⤠0,3 mm er feilflyttet i finskjæringsprosessen.

Kuttepresisjon for å forbedre presisjonen, presisjon skjærekantlevetid så mye som mulig samtidig, bruk av to stasjoner for stanseskjæring, smiflensing og jevn hud som er en stasjon generell skjæring, passende godtgjørelse og la, godtgjørelsen vil bli fjernet to stasjoner finskjæring, behandlingen overflaten for å få produkter. Plassering av smidingene på stansen samtidig for å sikre at ved ferdig skjæring, blir huden kuttet av stifthullet og tilkoblingen av hylsehullet i sluttskjæringsposisjonen.

I følge beregningsresultatene, 5T ×80?? Derfor kan utstyret oppfylle kravene til finskjæringsprosessproduksjon P1 P2= 173.02T

Med finskjæringsprosessen etter smiing av kjedeskinnedelen, kan tillatelsen for å redusere materialkvoten være gjennom formsmiingshulrommet, analyse av manipulasjonshastigheten for å forbedre materialet og skyve mutteroverflaten to prosesseringsprosesser samtidig til eliminere den påfølgende fresingen på dobbeltsiden, men også forkorte produksjonssyklusen til produktet for å redusere prosesseringskostnadene på samme tid. For å fremme de økonomiske fordelene til bedrifter og fremme og bruk av smiing og skjæreteknologi for kjedeskjøter laget av markedet.

Seksjon produktmarkedet etterspørselen 190mm pitch kjede jernbane, i mer enn 300.000 stykker av selskapets årlige produksjon. Hot die smipress for smiing av smiing ved hjelp av 2500T, kraftmaskin for stansekantskjæring 315T sveivtrykk, smiing endelig smiing stansekantskjæring produksjonsprosessen er: pre. Sekundære smidedimensjoner er vist i figur 2.

Kvaliteten på skjæreflaten har stor innflytelse på klaringsparet mellom stansen og den konkave dysen. Det er enkelt å justere klaringen til den konkave og konvekse dysen på den generelle skjæreoverflaten med 1,0 mm. I henhold til 0,5 mm produksjonspresisjonsskjæreoverflate konkav og konveks dyseklaring, skjæreoverflatekvalitet for å sikre, gradreduksjon.

Tidligere:åpen formsmiing/ frismiing

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy