Hvordan forbedre ytelsen til flysmiing ved å kontrollere temperatur og trykk

2025-06-20

Hvordan forbedre ytelsen til flysmiing ved å kontrollere temperatur og trykk

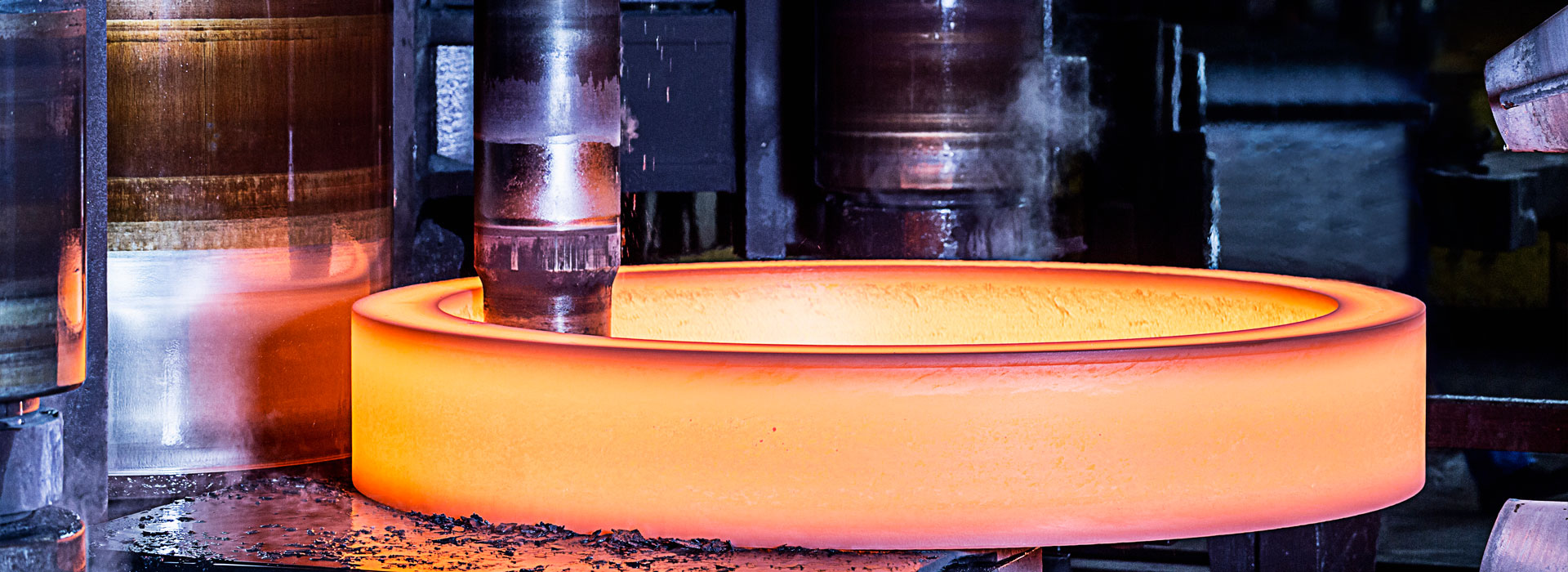

Luftfartssmiing er nøkkelkomponenter i "beina" til fly, og de bærer kjerneoppdraget med å overføre belastninger og tåle ekstreme temperaturer og påkjenninger. I det tøffe servicemiljøet med høy temperatur, høyt trykk og høy stress, har disse nøkkelkomponentene stilt nesten strenge krav til jevnheten til den indre strukturen, feilfri og ytelseskonsistens til materialet. Presisjonssmiingsteknologi, med sin evne til nøyaktig å kontrollere temperatur- og trykkparametere, er i ferd med å bli kjerneprosessen til å forme den utmerkede ytelsen til flysmiing.

Presisjonstemperaturkontroll: "stafetten" for materialutvikling undersmiing

Temperatur er kjernevariabelen som påvirker den plastiske deformasjonsadferden og mikrostrukturelle utviklingen av metaller. Presisjonssmiingsteknologi legger grunnlaget for materialytelsesoptimalisering gjennom streng temperaturkontroll:

Presist deformasjonstemperaturvindu: For forskjellige materialer (som titanlegeringer, høytemperaturlegeringer, ultrahøystyrkestål og aluminiumslegeringer), setter presisjonssmiing et spesifikt temperaturområde. For eksempel blir titanlegeringer ofte smidd nær eller under β-fasetransformasjonspunktet for nøyaktig å kontrollere andelen og morfologien til den primære α-fasen, som er avgjørende for den endelige styrken og bruddseigheten. Avvik fra det optimale temperaturvinduet kan føre til utilstrekkelig plastisitet, sprekker eller forgrovning av strukturen.

Formforvarming og konstant temperaturkontroll: Formtemperaturen påvirker direkte overflatekvaliteten og deformasjonsensartetheten til smiingen. Presisjonssmiing bruker presis formforvarming (ofte opptil hundrevis av grader Celsius) og online konstant temperatursystemer (som induksjonsoppvarming og varm oljesirkulasjon) for å unngå sprekker på overflaten av smiingen på grunn av kontakt med den kalde formen, og redusere temperaturgradienten under deformasjon for å sikre ensartethet i organisasjonen.

Gradient oppvarming og kjøling strategi: For smiing med komplekse former eller store størrelser, implementer sone oppvarming eller gradient kjøling strategier. For eksempel, i turbinskivesmiing, kan forskjellige oppvarmings- eller kjølehastigheter brukes for felgen og navet for å koordinere deformasjon og optimalisere kornstørrelsen og nedbørsfasefordelingen i forskjellige områder.

Endelig smitemperaturstyring: Kontroller temperaturen strengt på slutten av smiingen, noe som påvirker graden av dynamisk rekrystallisering, kornstørrelse og påfølgende varmebehandlingsrespons. Presisjonssmiing optimerer deformasjonshastigheten og prosesstrinndesign for å sikre at den endelige smitemperaturen faller innenfor målområdet, og skaper forhold for å oppnå en ideell organisasjon.

Presisjonstrykkkontroll: en "utskjæringskniv" for å forme ideell organisasjon og defektfri morfologi

Nøyaktig kontroll av trykk (tøyningshastighet, spenningstilstand) bestemmer direkte strømningsoppførselen, fortettingsgraden og mikrostrukturkarakteristikkene til metallet:

Styringshastighetskontroll: Presisjonssmiingsutstyr (som servopresse, isotermisk smiing hydraulisk presse) kan nøyaktig kontrollere lastehastigheten og holdetiden. Lavere tøyningshastigheter (som isotermisk smiing) gir materialet tilstrekkelig diffusjons- og rekrystalliseringstid, noe som er spesielt egnet for materialer som er vanskelige å deformere (som nikkelbaserte høytemperaturlegeringer), og kan i betydelig grad foredle kornene, forbedre organisatorisk ensartethet og redusere deformasjonsmotstanden. Høye tøyningshastigheter kan brukes i spesifikke formingstrinn.

Multi-directional stress state optimering: Gjennom formdesign og multi-directional trykkteknologi (som multi-directional die smiing), skapes en mer gunstig spenningstilstand inne i smiingen. Dette kan ikke bare effektivt lukke de originale bittesmå porene inne i materialet (helbredende løshet), forbedre tetthet og tretthetsytelse betydelig; det kan også fremme metallflyt i områder som er vanskelige å deformere, oppnå presisjonsforming av komplekse strukturer (som flylandingsutstyrssylindre med indre hulrom), og redusere påfølgende maskinering.

Isostatisk nær-nett-forming: Kombinert med boksdesign og varm isostatisk pressing (HIP) teknologi, oppnås den endelige fortettingen av nær-net-form smiing under høy temperatur og høytrykks inertgassmiljø. Dette kan nesten fullstendig eliminere interne mikrodefekter og maksimere materialytelsespotensialet, og brukes ofte i sentrale roterende deler av motorer.

Garanti for jevn trykkfordeling: Presisjonsformdesign og finite element simuleringsoptimalisering sikrer at trykket er jevnt fordelt i nøkkelområdene i smiingen under deformasjon, unngår lokal overbelastning som fører til folding og sprekker, eller underbelastning som fører til utilstrekkelig fylling og grov struktur.

Synergistisk symfoni av temperaturkontroll og trykkkontroll: oppnå et kvalitativt sprang i ytelse

Kontrollen av temperatur og trykk er på ingen måte isolert. Kjernen i presisjonssmiing ligger i den koordinerte optimaliseringen av de to:

Termomekanisk koblingseffekt: Påføring av presist trykk (tøyningshastighet) ved en spesifikk temperatur kan aktivere spesifikke deformasjonsmekanismer (som dynamisk rekrystallisering og superplastisk flyt). For eksempel kan presis temperatur- og trykkkontrollert smiing i α+β-tofaseregionen av titanlegering foredle den lamellære α-strukturen eller oppnå en dual-state struktur, noe som i stor grad forbedrer de omfattende mekaniske egenskapene.

Defektkontroll og mikrostrukturforfining: Det optimaliserte temperaturfeltet (uniform oppvarming) kombinert med presis tøyningshastighetskontroll og flerveis trykk kan undertrykke initieringen av hulrom og sprekker i størst grad, fremme dynamisk rekrystallisering og oppnå ultrafinkornet mikrostruktur. For eksempel kan kornstørrelsen på høytrykkskompressorskiven til en flymotor nå ASTM-grad 10 eller høyere gjennom presisjon isotermisk smiing, noe som betydelig forbedrer høysyklustretthetsstyrken.

Ytelsestilpasning: I henhold til funksjonskravene til forskjellige deler av smiingen, oppnås "ytelsesgradient"-designet gjennom lokale temperatur- og trykkkontrollstrategier (som for eksempel kjøling av matrisen og lokal belastning). For eksempel kan flyskjøtesmiing oppnå finere korn og høyere styrke i områder med høy belastning, samtidig som det sikres god seighet i forbindelsesområdet.