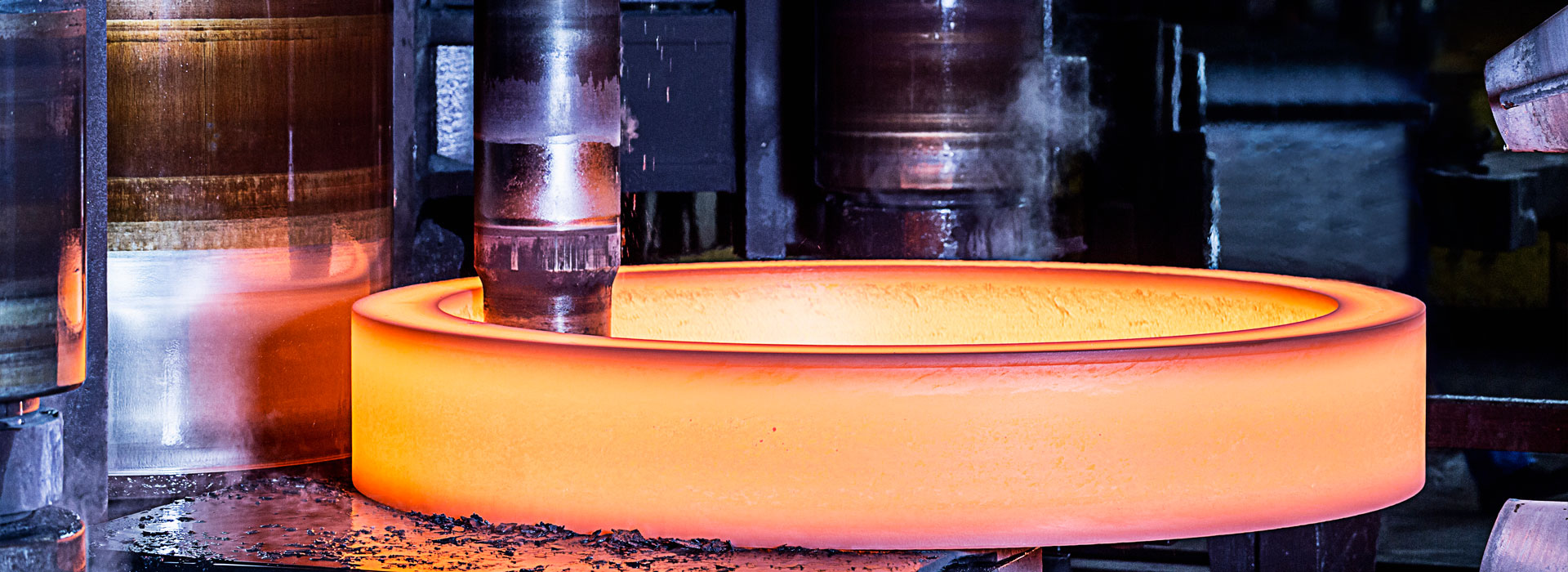

Behandlingsteknologien for sliping av rulleakselsmiing er diskutert

2022-12-05

I henhold til størrelseskravene til slipevalseakselen, kombinert med størrelsen på eksisterende ingotsmiingdeler, under forutsetning av å nå smiingsforholdet, ved hjelp av formbehandlingen, kan velge 69t og 3T ingot. På grunn av det mindre volumet og størrelsen på 36t barren, er smiingsforholdet også mindre. For å forbedre smiforholdet og oppfylle kravet til smiforhold, ble det benyttet en komplisert dobbel støttrekkeprosess. Smiingsforholdet til 69t barren oppfyller kravene, og den forstyrrende tegneprosessen kan brukes. Materialutnyttelsesgraden for 69 ingot er lavere enn for 36t ingot, noe som øker produksjonskostnadene. Hvis det produseres mer enn én ingot, kan 69 ingots produseres i to stykker. I dette kapittelet studeres prosessen med produksjon i ett stykke av slipevalseaksel. Det er brukt 36t stålbarre.

Grunnleggende smiingsprosess for sliping av rulleaksel: raffinering og støping av støping â varmtvannsforsyning stanseverksted â oppvarming â presskjeve, fasing og ingot-hale â oppvarming â primær støt, firkanttrekking, fasing og fasing â oppvarming â sekundært sensitiv grov- og firkanttegning â oppvarming, delvis forlengelse og kuttedyser â dekksmiing, varmebehandling og inspeksjon etter smiing.

For å forstyrre smiingen i lekkasjeplaten ble den ene enden av 36t blokken først presset med en Φ625 mm klemme og deretter avfaset med blokken. Opprøring er en prosess før dyp deformasjon. Forstyrrelse forbedret ikke bare smiingsforholdet til smiing, men forbedret også fordelingen av spenning og tøyning av emnet og mikrostrukturen til ingot. I følge relevant litteratur [46], når det øyeblikkelige forholdet mellom høyde og diameter i støtningsprosessen var ca. 1,0, begynte spenningstilstanden til smisenteret å endre seg fra strekkspenning til trykkspenning. I henhold til behovet for dyptrekking skal følsomheten være ca. 50 %, og forholdet mellom høyde og diameter etter oppstuving må være mellom 0,5 og 0,6. Derfor, når den originale blokken til slipevalseakselen støtes, kontrolleres høyden H1 etter en støt til å være ca. 1070 mm, og gjennomsnittsdiameteren kontrolleres til å være ca. Φ1=2050 mm

På grunn av fordelene med WHF, brukes WHF-smiingsmetoden under tegning, og det lille smiingsforholdet bør være 2,0 under tegning. I selve prosessen med å smi deler, for å få emnesmiingsformen og jevn deformasjon i tegneprosessen av blokken, styres smihastigheten til omtrent 2,3.

Grunnleggende smiingsprosess for sliping av rulleaksel: raffinering og støping av støping â varmtvannsforsyning stanseverksted â oppvarming â presskjeve, fasing og ingot-hale â oppvarming â primær støt, firkanttrekking, fasing og fasing â oppvarming â sekundært sensitiv grov- og firkanttegning â oppvarming, delvis forlengelse og kuttedyser â dekksmiing, varmebehandling og inspeksjon etter smiing.

For å forstyrre smiingen i lekkasjeplaten ble den ene enden av 36t blokken først presset med en Φ625 mm klemme og deretter avfaset med blokken. Opprøring er en prosess før dyp deformasjon. Forstyrrelse forbedret ikke bare smiingsforholdet til smiing, men forbedret også fordelingen av spenning og tøyning av emnet og mikrostrukturen til ingot. I følge relevant litteratur [46], når det øyeblikkelige forholdet mellom høyde og diameter i støtningsprosessen var ca. 1,0, begynte spenningstilstanden til smisenteret å endre seg fra strekkspenning til trykkspenning. I henhold til behovet for dyptrekking skal følsomheten være ca. 50 %, og forholdet mellom høyde og diameter etter oppstuving må være mellom 0,5 og 0,6. Derfor, når den originale blokken til slipevalseakselen støtes, kontrolleres høyden H1 etter en støt til å være ca. 1070 mm, og gjennomsnittsdiameteren kontrolleres til å være ca. Φ1=2050 mm

På grunn av fordelene med WHF, brukes WHF-smiingsmetoden under tegning, og det lille smiingsforholdet bør være 2,0 under tegning. I selve prosessen med å smi deler, for å få emnesmiingsformen og jevn deformasjon i tegneprosessen av blokken, styres smihastigheten til omtrent 2,3.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy