Forskning på formsmiingsprosess av konisk sylindersmiing av aluminiumlegering

2022-11-02

Det følgende introduserer hovedsakelig formsmiingsprosessen til en konisk sylinder av aluminiumslegeringsmiing, og egenskapene til defektanalysen av den opprinnelige prosessen.

Tidligere har aluminiumslegeringer med koniske patroner blitt produsert ved hjelp av den frie smiingsprosessen, som er trukket - trukket - støtt - trukket på en hydraulisk presse og deretter maskinert for å møte forsyningsforholdene. Ved å bruke den frie smiingsprosessen for å produsere denne smiingen, en stor mengde mekanisk bearbeiding, alvorlig metallavfall, forbruk av et stort antall arbeidskraft. Samtidig kan produktiviteten ikke økes på grunn av den store mengden maskinering som kreves. Derfor forsøker å utforske et sett av begge kan redusere metallforbruket, men også forbedre produktiviteten i produksjonsprosessen. Bruken av smiteknologi for å produsere dette produktet kan redusere mengden metallmekanisk bearbeiding, spare mye metall, redusere produksjonstiden, forbedre produksjonseffektiviteten, arbeidsintensiteten til arbeiderne reduseres også sterkt.

1. Opprinnelig produksjonsprosess

Sylindersmiene har alltid blitt produsert ved fri smiing, mekanisk bearbeiding. Produksjonsprosessen er som følger:

(1) Î¥350 mm×900 mm Ull.

(2) Smiing: Smi tre ganger på den flate ambolten, smi til Î¥490 10 mm× 4200 10 mm for å sikre diameteren på enden.

(3) Smiing etter oppvarming: trekking av lang dyse

(4) Kutting: kutt to ender, kutt først den lille enden, skjær krympehullet.

2. Analyse av ulemper ved den opprinnelige prosessen

(1) Lav produksjonseffektivitet

Den opprinnelige prosessen må gå gjennom flere smi-, tegne-, sagings- og dreieprosesser, og produksjonssyklusen fra smiing til maskinering til sluttproduktet er lang.

(2) Lavt utbytte

Den opprinnelige prosessen må gå gjennom mye skjæring og aluminiumsspon blir avfall. I henhold til den endelige produktstørrelsen i figur 1 kan volumet til den ferdige faste delen beregnes som V reell =Ï460×(1012 232,52 101× 232,5)/3-Ï 340×(722 1752 72× 175)/ 3= 25029304,29 mm 3; V real /[Ï460(1012 232,52 101 × 232,5)/3]= 59 %, volumet til den synlige faste delen overstiger 1/2 av det totale volumet.

Beregnet utbytte: ferdig produktkvalitet/ullkvalitet = 25029304× 2,73 /(Ï350 2× 900/4)× 2,73 â29%.

(3) mekanisk bearbeiding er vanskelig

Produktformen er konisk overflate, mekanisk prosessering må gjøre prosesstabellen først, tidkrevende og arbeidskrevende, hvis utkontraktert prosessering, vil det måtte betale mye maskineringskostnader (et stykke på ca. 500 yuan), noe som gjør produksjonskostnadene høy.

Basert på ulempene ved den opprinnelige prosessen, er formpressingsprosessen tatt i bruk for å produsere smiing av kjeglesylinder av aluminiumslegering.

Tidligere har aluminiumslegeringer med koniske patroner blitt produsert ved hjelp av den frie smiingsprosessen, som er trukket - trukket - støtt - trukket på en hydraulisk presse og deretter maskinert for å møte forsyningsforholdene. Ved å bruke den frie smiingsprosessen for å produsere denne smiingen, en stor mengde mekanisk bearbeiding, alvorlig metallavfall, forbruk av et stort antall arbeidskraft. Samtidig kan produktiviteten ikke økes på grunn av den store mengden maskinering som kreves. Derfor forsøker å utforske et sett av begge kan redusere metallforbruket, men også forbedre produktiviteten i produksjonsprosessen. Bruken av smiteknologi for å produsere dette produktet kan redusere mengden metallmekanisk bearbeiding, spare mye metall, redusere produksjonstiden, forbedre produksjonseffektiviteten, arbeidsintensiteten til arbeiderne reduseres også sterkt.

1. Opprinnelig produksjonsprosess

Sylindersmiene har alltid blitt produsert ved fri smiing, mekanisk bearbeiding. Produksjonsprosessen er som følger:

(1) Î¥350 mm×900 mm Ull.

(2) Smiing: Smi tre ganger på den flate ambolten, smi til Î¥490 10 mm× 4200 10 mm for å sikre diameteren på enden.

(3) Smiing etter oppvarming: trekking av lang dyse

(4) Kutting: kutt to ender, kutt først den lille enden, skjær krympehullet.

2. Analyse av ulemper ved den opprinnelige prosessen

(1) Lav produksjonseffektivitet

Den opprinnelige prosessen må gå gjennom flere smi-, tegne-, sagings- og dreieprosesser, og produksjonssyklusen fra smiing til maskinering til sluttproduktet er lang.

(2) Lavt utbytte

Den opprinnelige prosessen må gå gjennom mye skjæring og aluminiumsspon blir avfall. I henhold til den endelige produktstørrelsen i figur 1 kan volumet til den ferdige faste delen beregnes som V reell =Ï460×(1012 232,52 101× 232,5)/3-Ï 340×(722 1752 72× 175)/ 3= 25029304,29 mm 3; V real /[Ï460(1012 232,52 101 × 232,5)/3]= 59 %, volumet til den synlige faste delen overstiger 1/2 av det totale volumet.

Beregnet utbytte: ferdig produktkvalitet/ullkvalitet = 25029304× 2,73 /(Ï350 2× 900/4)× 2,73 â29%.

(3) mekanisk bearbeiding er vanskelig

Produktformen er konisk overflate, mekanisk prosessering må gjøre prosesstabellen først, tidkrevende og arbeidskrevende, hvis utkontraktert prosessering, vil det måtte betale mye maskineringskostnader (et stykke på ca. 500 yuan), noe som gjør produksjonskostnadene høy.

Basert på ulempene ved den opprinnelige prosessen, er formpressingsprosessen tatt i bruk for å produsere smiing av kjeglesylinder av aluminiumslegering.

For å oppsummere, kan det sees at ved å bruke smiingsprosessen for å produsere koniske sylindersmiing av aluminiumlegering, økes ikke bare utbyttet kraftig, men også produktet har gode mekaniske egenskaper, produksjonssyklusen forkortes mye, og de økonomiske fordelene er sterkt forbedret. Derfor er formsmiingsprosessen bestemt i denne artikkelen gjennomførbar.

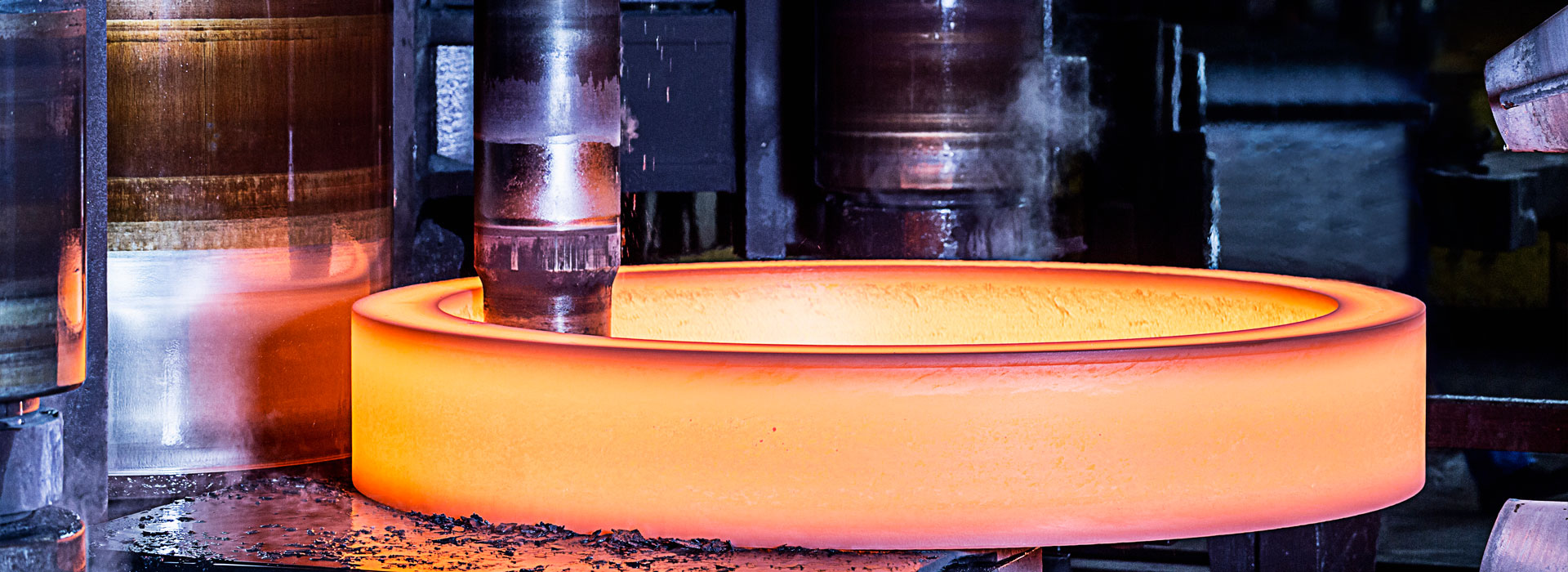

dette er åpen smiing produsert av Tongxin presisjonssmiing

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy