Hvilke forberedelser bør gjøres for å smi matriser før bruk?

Først teknisk inspeksjon

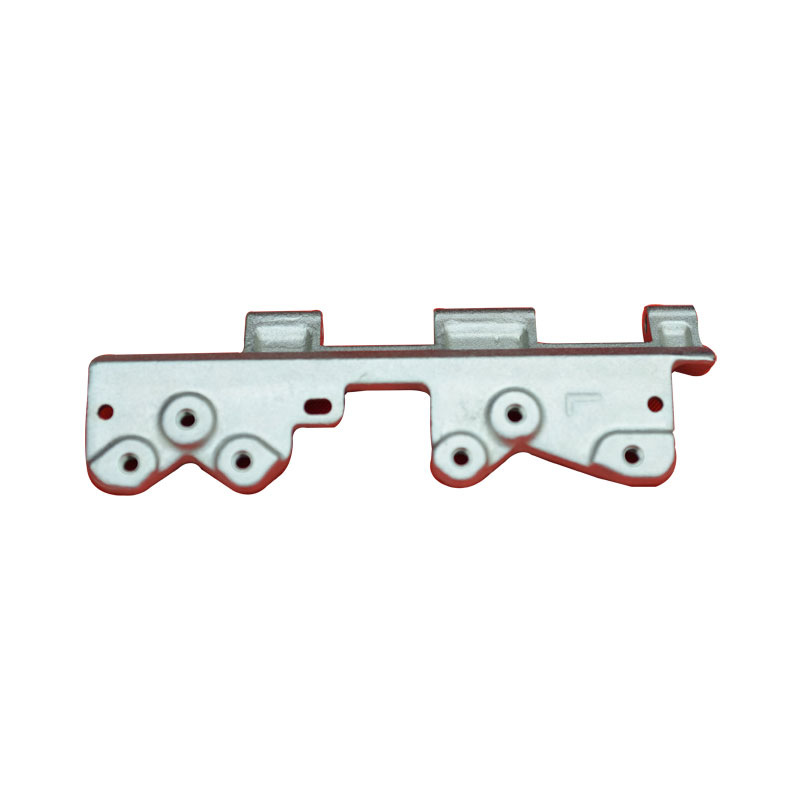

Smiedysen må sjekke produksjonskvaliteten før bruk, vanligvis med smiblymetode eller direkte med smiing for å sjekke størrelsen på dyseboringen, og feil forskyvning av øvre og nedre dyse (som tillater feil forskyvning på 0,2 ~ 0,4 mm ) oppfyller kravene; Under bruk av smimatrisen er det nødvendig å stikkprøve om smiingen er utenfor toleranse; Etter at smiformen er brukt, er det nødvendig å sjekke om smidingene er utenfor toleranse og om formen er skadet, for å gjenopprette og gjenbruke.

To, forminstallasjon

Når du installerer formen, må du være oppmerksom på å installere og stramme formen. Dimensjonen og planheten til formmonteringsflaten skal samsvare med det tillatte avviket; Grunnflaten til øvre og nedre dysehale skal være parallelle med hverandre og vinkelrett på bevegelsesretningen, støtteoverflaten på svalehalen skal være parallell med skilleflaten til smiformen, og skilleflaten til øvre og nedre dyse. skal være parallelle med hverandre. Ikke-parallelliteten mellom svalehaleskråplan og hammerhodestøttende skråplan og ikke-parallelliteten på begge sider av den skråstilte kilen skal ikke være større enn 0,06 mm/300 mm. Ingen klaring er tillatt mellom svalehalebaseoverflate og støtteflate. Hver gang formen skiftes ut, bør installasjonsoverflaten til utstyret observeres nøye og repareres i tide, spesielt svalehalestøtteoverflaten på hammerhodet og støtteoverflaten til amboltbasen bør repareres i tide.

Under forutsetning av å sikre normal drift, bør klaringen mellom hammerhodet (eller glideren) og styreskinnen være minimum. Hvis gapet er for stort, er det lett å skade formen ved smiing av deler.

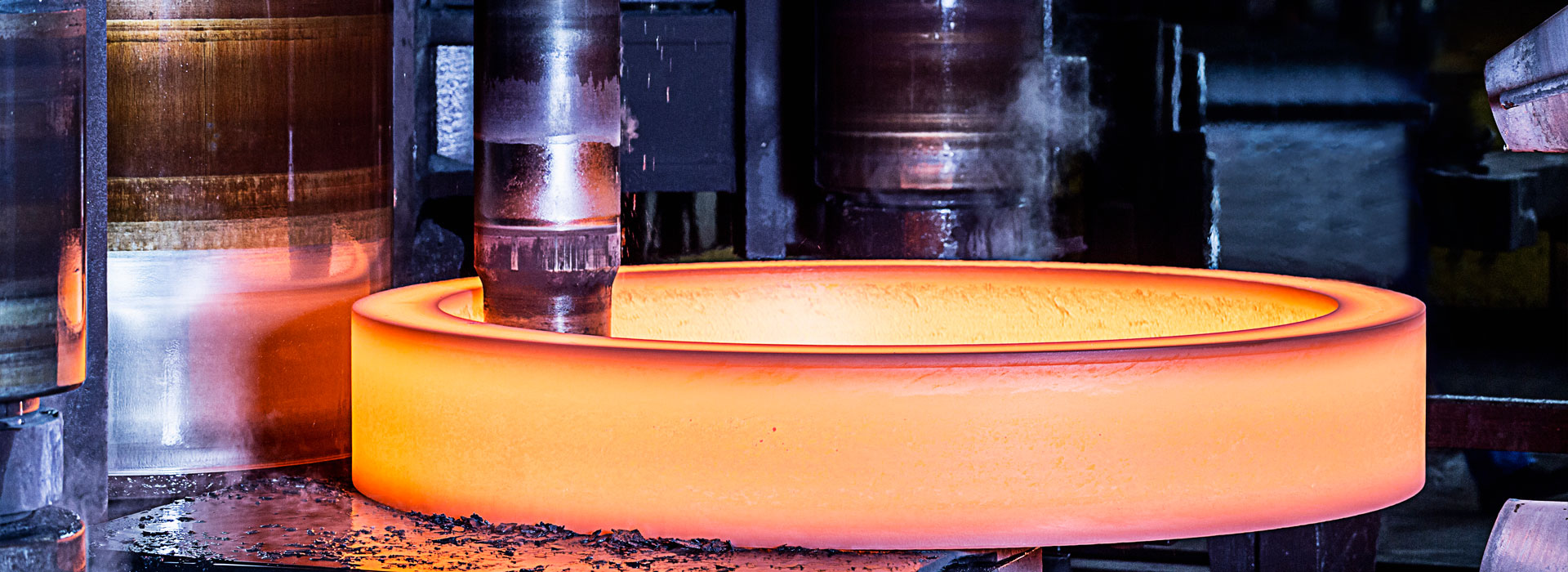

Tre, forvarming av smiing dø

Risikoen for sprekkdannelse av smi-dyse oppstår i begynnelsen av produksjonen, når temperaturforskjellen mellom smi-dyse og emne er stor, er effekten av vekslende termisk spenning den mest åpenbare, lett å produsere varm cracking; Og smitemperaturen er lav, plastisiteten, seigheten er dårlig, men også slagsprekker. Når smiformen er forvarmet til mer enn 250 , reduseres temperaturforskjellen mellom smiformen og emnet, og støtfastheten til smiformen blir også betydelig forbedret, og risikoen for sprekkdannelse reduseres. Og smiingsformen etter forvarming, hjelper til med å bevare varmen, kan redusere antall hammere, bidrar til å redusere belastningen og slitasjen på smiingsformen, men kan også forbedre produktiviteten. Derfor må smiformen forvarmes jevnt til 150~350â før arbeid (forvarmingstemperaturen til høylegert stål bør være høyere, og forvarmingstemperaturen kan reduseres passende i områder med høyere romtemperatur). Stopp smiing tiden er lengre, bør den gjenoppvarmes, spesielt om vinteren kan ikke ignoreres.

Fremgangsmåten for smiing av formforvarming er som følger.

1. Stek med varmt jern. Det røde jernet oppvarmet til ca. 1000â bakes på den ikke-arbeidende overflaten av smiformen. Ikke kontakt dyseboringen direkte, kan separeres med rund stål eller jernplate. Sørg for at formen er oppvarmet grundig og at temperaturen inne og ute er jevn. Forvarmingstemperaturen skal ikke være for høy, forvarmingstiden skal ikke være for lang, for ikke å redusere utglødningshardheten.

2. Gassstrålebaking, vanligvis med mobil gassdyse. Munnstykket er forbundet med gassledningen med en gummislange. Denne metoden reduserer forvarmingstiden, formoverflaten til smiing er ikke skadet, enkel å betjene.

3. Strømfrekvens induksjonsoppvarming, bruk induksjonsvarmeren til å varme formen til 250~300â bare 25~30min, 1,5~2 ganger raskere enn å bruke forvarming av rødt jern.

Testmetoden for forvarmingsoverløp er som følger.

1. Dryss vann på overflaten av smiformen, og vurder temperaturen på smiformen i henhold til vannets fordampning.

2. Test med en temperaturmålepenn, når den tegnede fargen går over til den angitte fargen innen 1 s, indikerer det at den spesifiserte forvarmingstemperaturen er nådd.

Smiedysen må sjekke produksjonskvaliteten før bruk, vanligvis med smiblymetode eller direkte med smiing for å sjekke størrelsen på dyseboringen, og feil forskyvning av øvre og nedre dyse (som tillater feil forskyvning på 0,2 ~ 0,4 mm ) oppfyller kravene; Under bruk av smimatrisen er det nødvendig å stikkprøve om smiingen er utenfor toleranse; Etter at smiformen er brukt, er det nødvendig å sjekke om smidingene er utenfor toleranse og om formen er skadet, for å gjenopprette og gjenbruke.

To, forminstallasjon

Når du installerer formen, må du være oppmerksom på å installere og stramme formen. Dimensjonen og planheten til formmonteringsflaten skal samsvare med det tillatte avviket; Grunnflaten til øvre og nedre dysehale skal være parallelle med hverandre og vinkelrett på bevegelsesretningen, støtteoverflaten på svalehalen skal være parallell med skilleflaten til smiformen, og skilleflaten til øvre og nedre dyse. skal være parallelle med hverandre. Ikke-parallelliteten mellom svalehaleskråplan og hammerhodestøttende skråplan og ikke-parallelliteten på begge sider av den skråstilte kilen skal ikke være større enn 0,06 mm/300 mm. Ingen klaring er tillatt mellom svalehalebaseoverflate og støtteflate. Hver gang formen skiftes ut, bør installasjonsoverflaten til utstyret observeres nøye og repareres i tide, spesielt svalehalestøtteoverflaten på hammerhodet og støtteoverflaten til amboltbasen bør repareres i tide.

Under forutsetning av å sikre normal drift, bør klaringen mellom hammerhodet (eller glideren) og styreskinnen være minimum. Hvis gapet er for stort, er det lett å skade formen ved smiing av deler.

Tre, forvarming av smiing dø

Risikoen for sprekkdannelse av smi-dyse oppstår i begynnelsen av produksjonen, når temperaturforskjellen mellom smi-dyse og emne er stor, er effekten av vekslende termisk spenning den mest åpenbare, lett å produsere varm cracking; Og smitemperaturen er lav, plastisiteten, seigheten er dårlig, men også slagsprekker. Når smiformen er forvarmet til mer enn 250 , reduseres temperaturforskjellen mellom smiformen og emnet, og støtfastheten til smiformen blir også betydelig forbedret, og risikoen for sprekkdannelse reduseres. Og smiingsformen etter forvarming, hjelper til med å bevare varmen, kan redusere antall hammere, bidrar til å redusere belastningen og slitasjen på smiingsformen, men kan også forbedre produktiviteten. Derfor må smiformen forvarmes jevnt til 150~350â før arbeid (forvarmingstemperaturen til høylegert stål bør være høyere, og forvarmingstemperaturen kan reduseres passende i områder med høyere romtemperatur). Stopp smiing tiden er lengre, bør den gjenoppvarmes, spesielt om vinteren kan ikke ignoreres.

Fremgangsmåten for smiing av formforvarming er som følger.

1. Stek med varmt jern. Det røde jernet oppvarmet til ca. 1000â bakes på den ikke-arbeidende overflaten av smiformen. Ikke kontakt dyseboringen direkte, kan separeres med rund stål eller jernplate. Sørg for at formen er oppvarmet grundig og at temperaturen inne og ute er jevn. Forvarmingstemperaturen skal ikke være for høy, forvarmingstiden skal ikke være for lang, for ikke å redusere utglødningshardheten.

2. Gassstrålebaking, vanligvis med mobil gassdyse. Munnstykket er forbundet med gassledningen med en gummislange. Denne metoden reduserer forvarmingstiden, formoverflaten til smiing er ikke skadet, enkel å betjene.

3. Strømfrekvens induksjonsoppvarming, bruk induksjonsvarmeren til å varme formen til 250~300â bare 25~30min, 1,5~2 ganger raskere enn å bruke forvarming av rødt jern.

Testmetoden for forvarmingsoverløp er som følger.

1. Dryss vann på overflaten av smiformen, og vurder temperaturen på smiformen i henhold til vannets fordampning.

2. Test med en temperaturmålepenn, når den tegnede fargen går over til den angitte fargen innen 1 s, indikerer det at den spesifiserte forvarmingstemperaturen er nådd.

3. Bestem forvarmingstemperaturen ved å kontakte dysen direkte med et termometer.

Send forespørsel

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy