Hva er prosessen med å smi?

2022-06-08

Smianlegget trenger et smiingsprogram eller -prosess før smiing, og tar deretter i bruk en slik prosess for å smi de nødvendige smiingene under smibehandlingen. Dens spesifikke forberedelse inkluderer valg av råmateriale, beregning, blanking, oppvarming, beregning av deformasjonskraft, utstyrsvalg, formdesign. I tillegg bør god smøremetode og smøremiddel velges før smiing.

Smimaterialer dekker et bredt spekter av både en rekke merker av stål og høytemperaturlegeringer, og aluminium, magnesium, titan, kobber og andre ikke-jernholdige metaller. Som vi alle vet er kvaliteten på produktene ofte nært knyttet til kvaliteten på råvarene, så for smiarbeidere er det nødvendig å ha den nødvendige materialkunnskapen, for å være flink til å velge det mest passende materialet i henhold til prosesskravene. Så kommer vi til å forstå smiingsprosessen som følger.

Beregning og blanking er en av de viktige leddene for å forbedre materialutnyttelsesgraden og realisere etterbehandlingen av emnet. For mye materiale forårsaker ikke bare avfall, men forverrer også slitasje og energiforbruk. Hvis blankingen ikke etterlater en liten margin, vil det øke vanskeligheten med prosessjustering og øke avvisningsraten. I tillegg har kvaliteten på skjærende endeflate også innvirkning på prosessen og smikvaliteten.

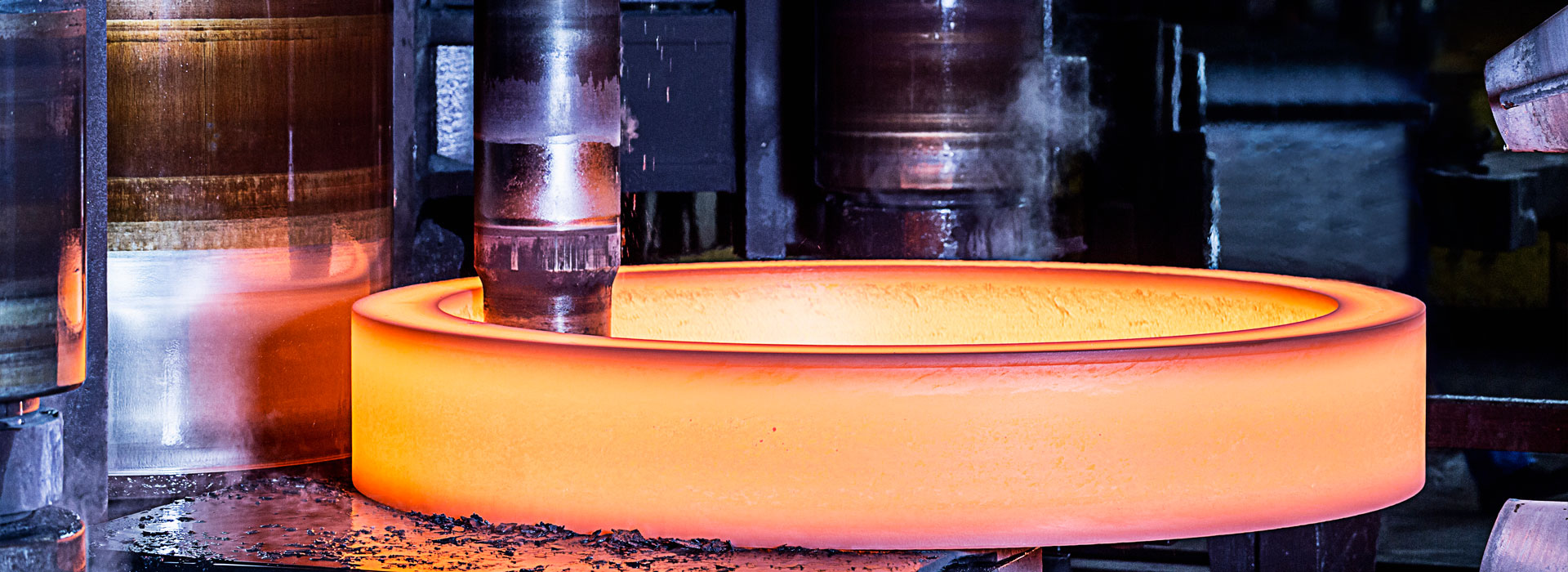

Hensikten med oppvarming er å redusere smideformasjonskraften og forbedre metallplastisiteten. Men oppvarming medfører også en rekke problemer, som oksidasjon, avkarbonisering, overoppheting og forbrenning. Nøyaktig kontroll av innledende og endelig smitemperatur har stor innflytelse på produktstruktur og egenskaper.

Flammeovnsoppvarming har fordelene med lav pris, sterk anvendelighet, men oppvarmingstiden er lang, lett å produsere oksidasjon og dekarbonisering, arbeidsforholdene må også stadig forbedres. Elektroinduksjonsoppvarming har fordelene med rask oppvarming og mindre oksidasjon, men den har dårlig tilpasningsevne til produktform, størrelse og materialendring.

Smiing produseres under påvirkning av ytre kraft, så den riktige beregningen av deformasjonskraft er grunnlaget for valg av utstyr og kontroll av dyse. Spennings- og belastningsanalysen av den deformerte kroppen er også nødvendig for å optimere prosessen og kontrollere mikrostrukturen og egenskapene til smiing.

Analysemetodene for deformasjonskraft er som følger: selv om hovedspenningsmetoden ikke er veldig streng, er den relativt enkel og intuitiv, som kan beregne det totale trykket og spenningsfordelingen på kontaktflaten mellom arbeidsstykket og verktøyet. Slipline-metoden er strengt til plan tøyningsproblem, og det er mer intuitivt å løse spenningsfordeling for lokal deformasjon av smideler, men anvendelsesomfanget er smalt. Den øvre grensemetoden kan gi den overestimerte belastningen og det øvre bundne elementet kan også forutsi formendringen til arbeidsstykket under deformasjon. Den endelige elementmetoden kan ikke bare gi den ytre belastningen og endringen av arbeidsstykkets form, men også gi den indre spenningen og tøyningsfordelingen. Ulempen er at datamaskinen trenger mer tid, spesielt ved løsning i henhold til elastisk-plast finite element-metoden trenger datamaskinen større kapasitet og lengre tid. Nylig har det vært en tendens til å ta i bruk en kombinert tilnærming til analyse av problemer, for eksempel den øvre grensemetoden for grove beregninger og den endelige elementmetoden for finberegninger på kritiske punkter.

Reduser friksjonen, kan ikke bare spare energi, men kan også forbedre levetiden til formen. Fordi deformasjonen er relativt jevn, er det nyttig å forbedre mikrostrukturen og egenskapene til smiprodukter, og et av de viktige tiltakene for å redusere friksjonen er å bruke smøring. På grunn av forskjellen i smiing og arbeidstemperatur, er smøremidlet som brukes også forskjellig. Glasssmøremidler brukes i høytemperaturlegeringer og titanlegeringssmiing. For varmsmiing av stål er vannbasert grafitt et mye brukt smøremiddel. For kaldsmiing trenger smiingen på grunn av høyt trykk også fosfat- eller oksalatbehandling.

Smimaterialer dekker et bredt spekter av både en rekke merker av stål og høytemperaturlegeringer, og aluminium, magnesium, titan, kobber og andre ikke-jernholdige metaller. Som vi alle vet er kvaliteten på produktene ofte nært knyttet til kvaliteten på råvarene, så for smiarbeidere er det nødvendig å ha den nødvendige materialkunnskapen, for å være flink til å velge det mest passende materialet i henhold til prosesskravene. Så kommer vi til å forstå smiingsprosessen som følger.

Beregning og blanking er en av de viktige leddene for å forbedre materialutnyttelsesgraden og realisere etterbehandlingen av emnet. For mye materiale forårsaker ikke bare avfall, men forverrer også slitasje og energiforbruk. Hvis blankingen ikke etterlater en liten margin, vil det øke vanskeligheten med prosessjustering og øke avvisningsraten. I tillegg har kvaliteten på skjærende endeflate også innvirkning på prosessen og smikvaliteten.

Hensikten med oppvarming er å redusere smideformasjonskraften og forbedre metallplastisiteten. Men oppvarming medfører også en rekke problemer, som oksidasjon, avkarbonisering, overoppheting og forbrenning. Nøyaktig kontroll av innledende og endelig smitemperatur har stor innflytelse på produktstruktur og egenskaper.

Flammeovnsoppvarming har fordelene med lav pris, sterk anvendelighet, men oppvarmingstiden er lang, lett å produsere oksidasjon og dekarbonisering, arbeidsforholdene må også stadig forbedres. Elektroinduksjonsoppvarming har fordelene med rask oppvarming og mindre oksidasjon, men den har dårlig tilpasningsevne til produktform, størrelse og materialendring.

Smiing produseres under påvirkning av ytre kraft, så den riktige beregningen av deformasjonskraft er grunnlaget for valg av utstyr og kontroll av dyse. Spennings- og belastningsanalysen av den deformerte kroppen er også nødvendig for å optimere prosessen og kontrollere mikrostrukturen og egenskapene til smiing.

Analysemetodene for deformasjonskraft er som følger: selv om hovedspenningsmetoden ikke er veldig streng, er den relativt enkel og intuitiv, som kan beregne det totale trykket og spenningsfordelingen på kontaktflaten mellom arbeidsstykket og verktøyet. Slipline-metoden er strengt til plan tøyningsproblem, og det er mer intuitivt å løse spenningsfordeling for lokal deformasjon av smideler, men anvendelsesomfanget er smalt. Den øvre grensemetoden kan gi den overestimerte belastningen og det øvre bundne elementet kan også forutsi formendringen til arbeidsstykket under deformasjon. Den endelige elementmetoden kan ikke bare gi den ytre belastningen og endringen av arbeidsstykkets form, men også gi den indre spenningen og tøyningsfordelingen. Ulempen er at datamaskinen trenger mer tid, spesielt ved løsning i henhold til elastisk-plast finite element-metoden trenger datamaskinen større kapasitet og lengre tid. Nylig har det vært en tendens til å ta i bruk en kombinert tilnærming til analyse av problemer, for eksempel den øvre grensemetoden for grove beregninger og den endelige elementmetoden for finberegninger på kritiske punkter.

Reduser friksjonen, kan ikke bare spare energi, men kan også forbedre levetiden til formen. Fordi deformasjonen er relativt jevn, er det nyttig å forbedre mikrostrukturen og egenskapene til smiprodukter, og et av de viktige tiltakene for å redusere friksjonen er å bruke smøring. På grunn av forskjellen i smiing og arbeidstemperatur, er smøremidlet som brukes også forskjellig. Glasssmøremidler brukes i høytemperaturlegeringer og titanlegeringssmiing. For varmsmiing av stål er vannbasert grafitt et mye brukt smøremiddel. For kaldsmiing trenger smiingen på grunn av høyt trykk også fosfat- eller oksalatbehandling.

Prosessen som smianlegget må bruke i prosessen med smiing er slik. I samsvar med denne prosessen er kvaliteten på smiingen mer garantert.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy