Forformings- og formingsprosess for smiing av toghjul

2022-04-28

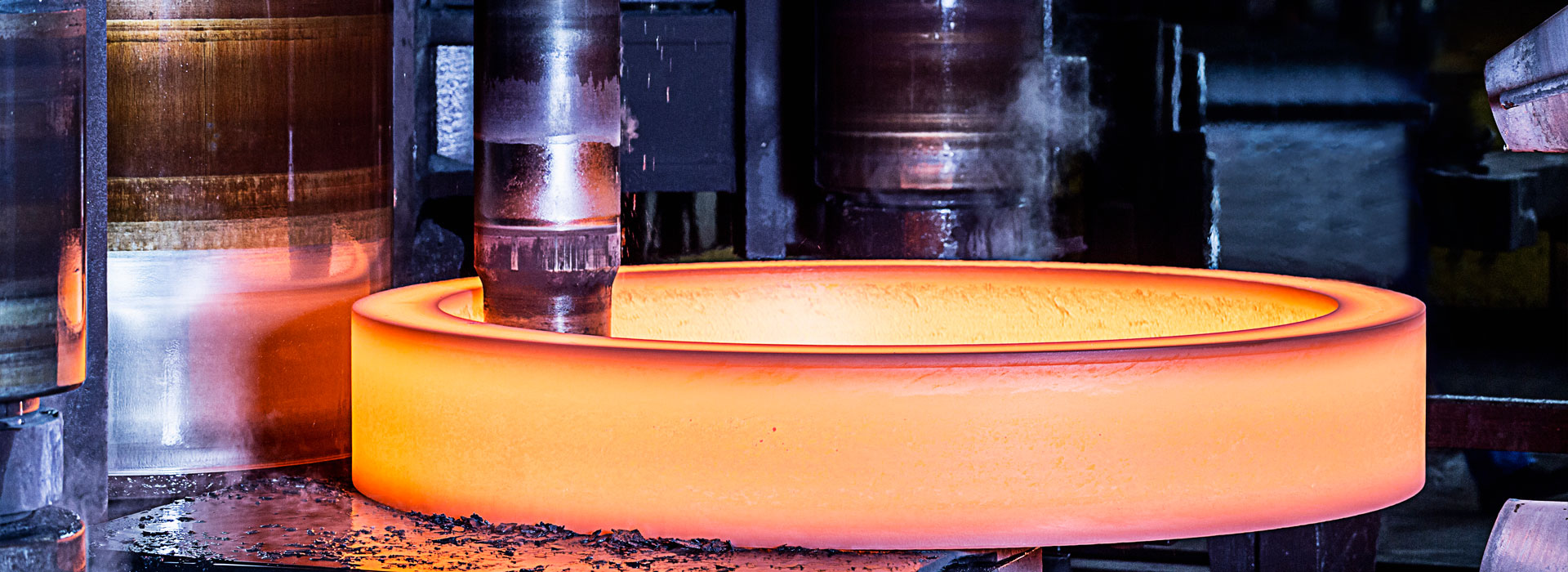

I dag skal vi forstå forformings- og formingsprosessen ved smiing av toghjul. Formingsprosessen for smiing av toghjul er nøkkelprosessen for matching av rullekapasitet for varmeformingsenheter. Rimelig og vitenskapelig formingsteknologi sikrer ikke bare at trykkgrenseverdien til pressen kan møte den teknologiske verdien som er satt på forhånd, men oppfyller også valsekapasitetskravet til valseverket i neste prosess.

I. Forformingsprosess for smiing av toghjul

Billetten til toghjulet er laget av sylindrisk billett, og diameteren på billetten er mellom 380 mm-406 mm. Høyhastighets sagemaskin brukes til å kutte emnet i segmenter. Etter oppvarming klemmer en manipulator emnet inn i en presse for forformingsprosess. I forformingsprosessen bruker det øvre slipeverktøyet formingsformen, og den nedre formen velger den sentrale fremspringende fordypningsdysen, for å oppnå metallvolumfordelingen til felgen og navet.

Smiingsprosessen i pressen er statisk trykksmiing, hele smiingsprosessen fullføres i et slag. Utmerket forformingsteknologi for toghjul kan ikke bare sikre dannelsen av den opprinnelige formen til toghjulet, men også forbedre den interne strukturen til toghjulet og metallstrømlinjeformen. Men hvis prosessen på dette stadiet ikke er rimelig, vil det direkte føre til det eksentriske toghjulet, ufullstendig fylling og andre defekter. Det vil føre til vanskeligheter med driften av det påfølgende behandlingsstadiet, og til og med direkte føre til skroting av toghjul.

To, tog hjul smiing forming prosess

I formingsstadiet av toghjulsmiing oppnås hovedsakelig formen på hjulnavet og eikeplaten, og dannelsen av hoveddelen av felgen fullføres samtidig. Prosessen er typisk åpen formsmiing uten svevende kant. Etter at formen er trykket ned, er det første trykket på ekeplaten til toghjulet. Det indre metallet i toghjulet mottar kraften fra den sentrale stansen, og driver det ytre metallet til å strømme i horisontal retning. Med den kraftige trykkøkningen kommer det ytterste metallet til hjulet i kontakt med den indre veggen til formingsdysen.

Under fellesvirkningen av den sentrale stansen og den indre veggen til formingsdysen, danner metallet i hjulemballasjen en shuntflate som strømmer til henholdsvis hjulnavet og undersiden av felgen og oversiden av felgen. I denne prosessen er fyllingstilstanden til den nedre kanten best. I tillegg, på grunn av den forskjellige høyden på dyseboringen i denne prosessen, er metalldeformasjonen i forskjellige deler av hjulemnet forskjellig direkte, blant annet er deformasjonen i eikerplaten den mest fremtredende, mens deformasjonen i felgen er det minste.

I. Forformingsprosess for smiing av toghjul

Billetten til toghjulet er laget av sylindrisk billett, og diameteren på billetten er mellom 380 mm-406 mm. Høyhastighets sagemaskin brukes til å kutte emnet i segmenter. Etter oppvarming klemmer en manipulator emnet inn i en presse for forformingsprosess. I forformingsprosessen bruker det øvre slipeverktøyet formingsformen, og den nedre formen velger den sentrale fremspringende fordypningsdysen, for å oppnå metallvolumfordelingen til felgen og navet.

Smiingsprosessen i pressen er statisk trykksmiing, hele smiingsprosessen fullføres i et slag. Utmerket forformingsteknologi for toghjul kan ikke bare sikre dannelsen av den opprinnelige formen til toghjulet, men også forbedre den interne strukturen til toghjulet og metallstrømlinjeformen. Men hvis prosessen på dette stadiet ikke er rimelig, vil det direkte føre til det eksentriske toghjulet, ufullstendig fylling og andre defekter. Det vil føre til vanskeligheter med driften av det påfølgende behandlingsstadiet, og til og med direkte føre til skroting av toghjul.

To, tog hjul smiing forming prosess

I formingsstadiet av toghjulsmiing oppnås hovedsakelig formen på hjulnavet og eikeplaten, og dannelsen av hoveddelen av felgen fullføres samtidig. Prosessen er typisk åpen formsmiing uten svevende kant. Etter at formen er trykket ned, er det første trykket på ekeplaten til toghjulet. Det indre metallet i toghjulet mottar kraften fra den sentrale stansen, og driver det ytre metallet til å strømme i horisontal retning. Med den kraftige trykkøkningen kommer det ytterste metallet til hjulet i kontakt med den indre veggen til formingsdysen.

Under fellesvirkningen av den sentrale stansen og den indre veggen til formingsdysen, danner metallet i hjulemballasjen en shuntflate som strømmer til henholdsvis hjulnavet og undersiden av felgen og oversiden av felgen. I denne prosessen er fyllingstilstanden til den nedre kanten best. I tillegg, på grunn av den forskjellige høyden på dyseboringen i denne prosessen, er metalldeformasjonen i forskjellige deler av hjulemnet forskjellig direkte, blant annet er deformasjonen i eikerplaten den mest fremtredende, mens deformasjonen i felgen er det minste.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy